هزینه چرخه عمر پمپ (Pump life cycle cost)

ارزیابی و یا بهینه سازی هزینه طول عمر محصول در مدت زمانی

که دارد عملکرد مورد نظر، ایمنی، قابلیت اعتماد، در دسترس بودن، قابلیت تعمیر آسان

و دیگر شرایطی مد نظر را برآورده می سازد، هدف اولیه محاسبه هزینه چرخه عمر(Life

Cycle Costing or LCC) می باشد.

در اکثر صنایع سیستم های پمپاژ حدود 25 تا 50 درصد از انرژی

را مصرف می کنند و شاید بتوان گفت که حدود 20 درصد از انرژی برق جهان را مصرف می

کنند. پمپ های سانتریفوژ رتبه اول را در خرابی و هزینه تعمیرات را دارا می باشند.

به همین دلیل هم می باشد که آنها در مصارف مهم همیشه به صورت زوج نصب می شوند؛ یک

پمپ در حالت کار و دیگری به عنوان پمپ آماده به کار و یدکی در نظر گرفته می شود.

بر خلاف تمامی این آمارها همچنان تصمیم گیری اکثر خریداران

بر اساس کمترین هزینه اولیه در هنگام خرید و نصب پمپ ها می باشد. ایده ای وجود

دارد مبنی بر اینکه اگر پمپ ارزانی عملکرد خود را درست انجام ندهد همیشه می توان

آن را درست کرد. این ایده می تواند در مورد پمپ هایی که مشکل آن ها از مسایل نصب و

یا خرابی قطعات می باشد درست باشد، ولی در مورد که پمپ دارای مشکلات بنیادی طراحی

باشد صدق نمی کند. به علاوه با توجه به این که برای پمپ هایی با مصارف بالا و حساس

هزینه اولیه خرید بخش کوچکی از هزینه های چرخه عمر پمپ می باشد، دیگر نمی توان

تصمیم گیری براساس هزینه اولیه را به عنوان معیار مناسبی برای انتخاب در نظر گرفت.

مواردی مانند شرایط بازار، ملاحظات مالی کوتاه مدت و موانع سازمانی به عنوان عوامل

موثر در این نوع تصمیم گیری ها کوتاه بینانه می باشند.

نگاه مرسوم: شما همیشه می توانید یک پمپ بد را تعمیر و به

روز کنید.

واقیعیت: بعضی از انتخاب های بد، از به روز کردن باصرفه

جلوگیری می کنند. یک تاسیسات ممکن است یک پمپ بهتر را خریداری کند، ویا تمام مدت

از تصمیم گیری اشتباه در خرید رنج ببرد.

کاربرانی که برروی قابلیت اطمینان تمرکز دارند و دنبال

افزایش بهره بری بالا هستند از معیار هزینه چرخه عمر برای انتخاب تجهیزات استفاده

می کنند. استفاده آگاهانه از این معیار موجب کاهش اتلاف ها و افزایش قابلیت

اطمینان مجموعه تجهیزات می گردد. استفاده از معیار هزینه چرخه عمر موجب کاهش بسیار

زیادی در مجموع هزینه های انرژی، عملکرد و

تعمیرات می گردد.

هزینه چرخه عمر مجموع کلیه هزینه های طول عمر یک پمپ شامل

خرید، نصب، عملکرد و تعمیرات (شامل هزینه خواب تجهیز) به علاوه هزینه های ناشی از

آلودگی های محیط زیستی و در نهایت هزینه اسقاط پمپ و قطعات آن می باشد.

فرمول ریاضی ساده شده آن به صورت ذیل می باشد:

LCC=Cic+Cin+Ce+Co+Cm+Cdt+Cenv+Cd

LCC=Life Cycle Cost

Cic : هزینه های اولیه، خرید پمپ موتور و تجهیزات جانبی

Cin:هزینه

های نصب و راه اندازی

Ce: هزینه انرژی

مصرفی (پمپ، موتور و سرویس های جانبی)

Co:هزینه

های کار کرد

Cm:هزینه

های تعمیرات و نگهداری

Cdt: هزینه خواب پمپ و

تاسسیات و از دست دادن تولید ناشی از خرابی م مشکلات

Cenv:هزینه

های محیط زیستی

Cd:هزینه های اسقاط تجهیز

هزینه های انرژی مصرفی، تعمیرو نگهداری و خواب ناشی از

خرابی بستگی به انتخاب و طراحی پمپ، طراحی سیستم پمپاژ و هماهنگی آن با پمپ، نصب و

نحوه عملکرد پمپ دارد. تناسب دقیق پمپ با سیستم پمپاژ می تواند موجب کاهش هزینه

های انرژی و تعمیرات و افزایش طول عمر تجهیزات گردد.

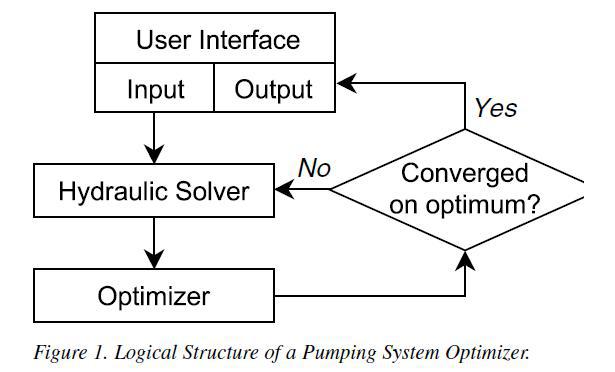

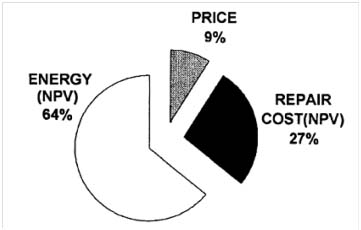

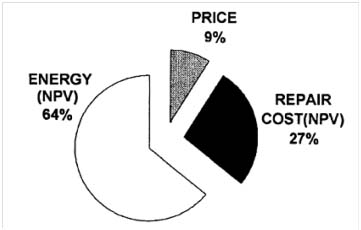

از فرایند تعیین هزینه چرخه عمر پمپ می تواند به عنوان

معیار انتخاب بین گزینه های مختلف در حین انتخاب تجهیزات استفاده کرد.در شکل زیر

یک نمونه معمول از سهم هزینه ها در هزینه کل طول عمر پمپ نشان داده شده است.

تفکر مرسوم: داده های کافی برای محاسبه هزینه چرخه عمر پمپ وجود ندارد.

واقعیت: همیشه به اندازه کافی داده برای محاسبه تخمینی منطقی از هزینه چرخه عمر پمپ

وجود دارد.

هزینه اولیه

هزینه اولیه شامل هزینه های اولیه خرید پمپ و سیستم پمپاژ

می باشد. همچنین هزینه هایی مانند هزینه مهندسی، برگزاری مناقصه، سفارش دهی،

اداری، تست، بازرسی، انبار داری قطعات یدکی، آموزش و تجهیزات جانبی را نیز شامل می

گردد. هزینه های خرید تجهیزات و پمپ معمولا 15 درصد هزینه کل تملک می باشد. هزینه

اولیه تحت تاثیر عواملی مهمی مانند اندازه و طراحی خط لوله، سرعت دورانی پمپ،

کیفیت تجهیزات انتخاب شده، جنس پمپ و سیستم های کنترل و پایش می باشد.

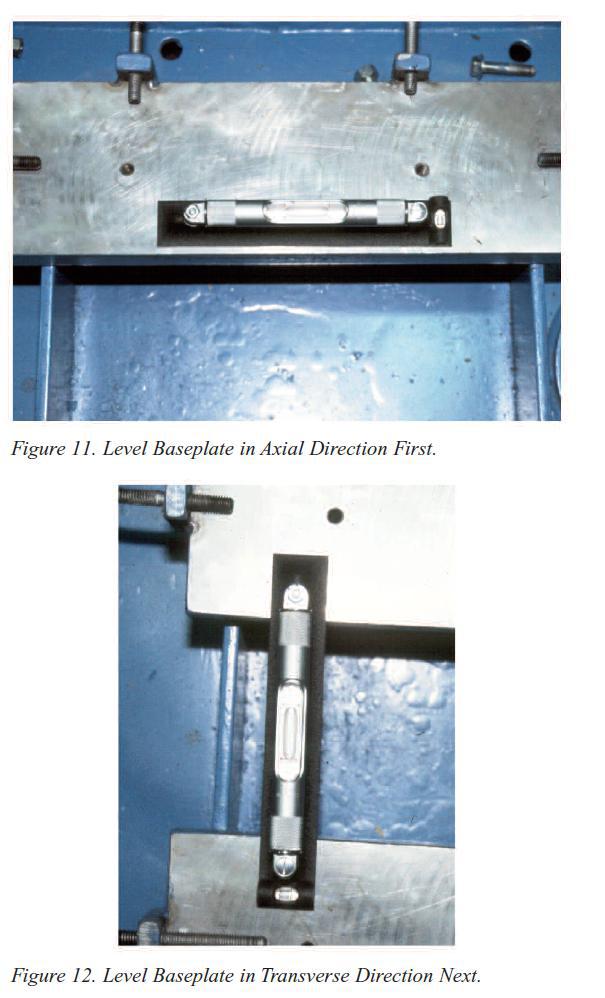

هزینه نصب

هزینه های نصب و راه اندازی شامل هزینه های پی، ملات ریزی،

اتصالات مربوط به لوله کشی، کابل کشی، نصب تجهیزات جانبی، همراستا سازی، تمیز کردن

خطوط و ارزیابی عملکرد در را اندازی اولیه می گردد. دقت و درستی انجام کارها در

این مرحله تاثیر بسزایی بر طول عمر تجهیزات و

کاهش خرابی ها و خواب تجهیزات خواهد داشت. در این مرحله دستورالعمل های نصب

و راه اندازی سازنده می بایست به دقت اجرا شود. از چک لیست برای اطمینان از این

تجهیزات بر اساس پارامترهای تعیین شده نصب و راه اندازی شده اند می بایست استفاده

گردد.

هزینه های انرژی و عملکرد

هزینه انرژی پمپ و سیستم اغلب یکی از اجزا اصلی هزینه چرخه

عمر پمپ بوده و گاهی بخش اصلی آن می باشد به خصوص اگر زمان کاری پمپ بیش از 2000

ساعت درسال باشد. مجموع هزینه های انرژی و تعمیرات در طول عمر یک پمپ معمولا بیش

از 10 برابر هزینه خرید پمپ می باشد. هزینه انرژی نه تنها وابسته به راندمان پمپ

دارد، بلکه به مقدار انرژی مصرفی سیستم پمپاژ (مانند قط لوله و غیره) نیزوابسته می

باشد. همچنین به این موضوع که در طول عملکرد پمپ، نقطه کارکرد چقدر و چند بار به

دلیل مسایل عملکردی از نقطه بهترین

راندمان پمپ فاصله می گیرد نیز بستگی دارد. مواردی مانند خطوط کنار گذر، شیرهای

کنترل فشار و مصارف سیستم های جانبی از دیگر عوامل موثر در مصرف انرژی سیستم می

باشند.

هزینه های عملکرد شامل هزینه های نیروی کار افرادی می شود

که در رابطه با عملکرد پمپ فعال می باشند. این هزینه به مقدار زیادی با توجه به

پیچیدگی و نوع عملیات سیستم متغییر می باشد. نظارت منظم بر چگونگی عملکرد سیستم

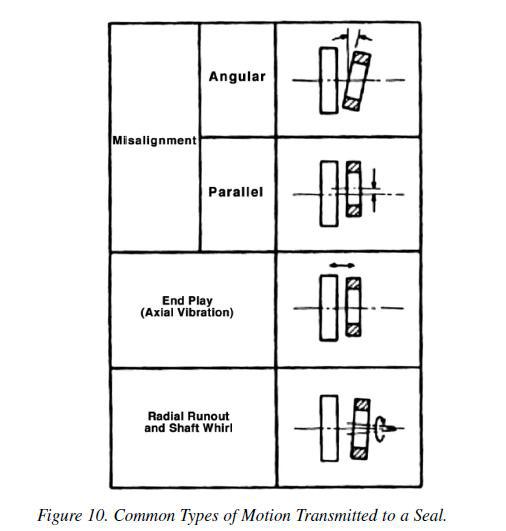

پمپاژ می تواند اتلاف های بالقوه در عملکرد سیستم را به کاربر هشدار دهد. نشانگرهای

عملکرد پمپ شامل مواردی مانند تغییر در ارتعاشات، پالس های شوک، دما، سطح صدا،

مصرف انرژی، مقدار جریان و فشار می باشد.

تفکر مرسوم: هزینه اولیه مهمترین عامل انتخاب می باشد.

واقعیت: به جز موارد معدودی هزینه اولیه باید کم اهمیت ترین معیار انتخاب باشد.

هزینه های تعمیر و نگهداری:

رسیدن به بیشترین زمان عمر کاری پمپ نیاز به ملاحضات ویژه

ای در طراحی سیستم (لوله کشی و غیره)، طراحی و انتخاب پمپ، نصب و سرویس منظم و با کیفیت پمپ و تجهیزات آن دارد. هزینه تعمیر

نگهداری وابسته به زمان و دفعات تعمیرات و همچنین هزینه جنس و قطعات مصرف شده در

آن می باشد. طراحی پمپ از طریق عواملی مانند هیدرولیک پمپ، جنس قطعات، اجزا پمپ و

قابلیت دسترسی قطعات هنگام سرویس، می تواند به شدت بر روی این هزینه ها اثر بگذارد.

خواب پمپ های ناشی از خرابی (Downtime) را می توان با استفاده از برنامه های

تعمیرات پیشگیرانه و همچنین برنامه ریزی تعمیرات اساسی پمپ در زمان تغییرات فرآیندهای

تولید و یا تعطیلات سالانه به حداقل رساند. گرچه خرابی ها ناخواسته را نمی توان به

دقت پیش بینی کرد ولی می توان با محاسبه آماری زمان مابین خرابی ها

(Mean

time between failures) و همچنین با استفاده از سیستم های کنترل هوشمند تجهیزات

تخمین زد.

از دست دادن تولید:

هزینه خواب های ناخواسته خطوط تولید ناشی از خرابی های

غیرمنتظره و از دست دادن تولید از مهمترین موارد در مجموع هزینه چرخه عمر می باشد

و حتی می تواند در حد هزینه انرژی و هزینه تعویض قطعات باشد. تمامی موارد فوق که

طول عمر کاری پمپ را تحت تاثیر قرار می دهند می توانند بر روی هزینه خواب و از دست

دادن تولید اثر بگذارند. بر خلاف طراحی های صورت گرفته و طول عمر مدنظر برای تجهیزات

و قطعات، در مواقعی خرابی ناخواسته پیش خواهد آمد. در مواردی که هزینه از دست دادن

تولید قابل پذیرش نمی باشد، ممکن است از یک پمپ یدکی که موازی پمپ اصلی نصب می

گردد، به منظور کاهش ریسک استفاده گردد. در صورت استفاده از پمپ یدکی هزینه های

اولیه افزایش خواهد یافت ولی هزینه از دست دادن تولید از بین می رود و یا حداقل

کاهش می یابد.

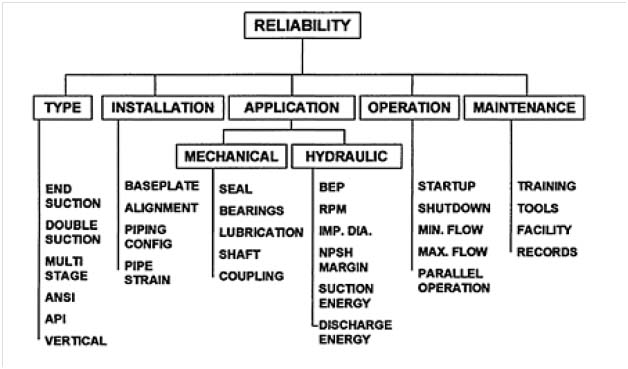

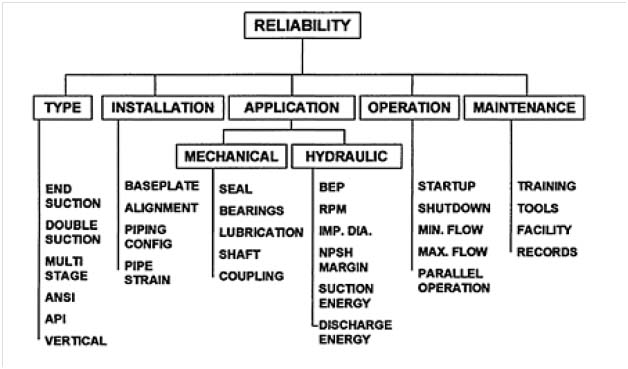

عوامل موثر در قابلیت اعتماد پمپ (Reliability)

در نمودار زیر عوامل متعددی که بر قابلیت اعتماد (Reliability) پمپ اثر می گذارند به صورت خلاصه

آورده شده است. به وضوح عواملی مانند انتخاب، نصب، نحوه استفاده، عملکرد و عوامل

وابسته به تعمیرات از عوامل موثر بر قابلیت اعتماد می باشند.

به طور حتم عواملی مانند راه اندازی، نظارت بر عملکرد، نحوه

خاموش کردن و رویه های مربوطه نیز از عوامل موثر بر قابلیت

اعتماد می باشند.

منبع:

Bloch, Heinz P., 1933– Pump user’s

handbook: life extension/by Heinz P.Bloch and Allan R.Budris p.cm. Includes

index ISBN 0-88173-452-7 (print)—ISBN 0-88173-453-5 (electronic)

همچنین به لینک زیر می توانید مراجعه نمایید

دریافت

دریافت

عنوان: Pumps life cycle cost

حجم: 673 کیلوبایت

توضیحات: A GUIDE TO LCC ANALYSIS FOR PUMPING SYSTEMS