API 610 Major Changes from 5th through 10th Editions

دوره کامل آموزش پمپ های API610 (پمپ های فرآیندی)- بخش نه

دوره کامل آموزش پمپ های API610 (پمپ های فرآیندی)- بخش نه

دوره کامل آموزش پمپ های API610 (پمپ های فرآیندی)- بخش هشت

نکات مهم استاندارد API610 ویرایش 11 در خصوص طراحی پمپ ها

قسمت اول - موارد عمومی

- حداقل عمر تجهیزاتی که تحت این استاندارد طراحی و ساخته میشوند (به جز اجزاء سایشی که در جدول 20 استاندارد آمده است.) 20 سال است و این تجهیزات باید بتوانند سه سال بدون توقف کار کنند. باید توجه کرد که تعمیرات معمولی و بازرسی های مشخص شده در دفترچه های نگهداری پمپ موجب عدم رعایت این نیازمندی استاندارد نمی باشد، بلکه هر گونه خرابی ناخواسته، عملکرد نامناسب که موجب شود تا پمپ نیاز به تعمیرات کلی (Overhual) پیدا کند موجب نقض این نیازمندی می گردد. بدیهی این نیازمندی مربوط به طراحی بوده و امکان دارد شرایطی مانند استفاده نامناسب از پمپ و یا شرایط سخت کاری موجب شود تا در عمل پمپ ها نتوانند این نیازمندی را رعایت کنند.

جدول شماره 20 استاندارد API610 11th Ed.

- باید بتوان ارتفاع آبدهی(Head) پمپ را با افزایش قطر چرخ و یا تغییر طراحی هیدرولیکی آن به مقدار 5 درصد افزایش داد.

- پمپها باید بتوانند تا حداکثر سرعت خود کار کنند، حداکثر سرعت شامل موارد ذیل می باشد:

سرعت معادل سرعت سنکرن موتور با توجه به فرکانس شبکه تغذیه. این سرعت از فرمول ذیل محاسبه می گردد:

Sync. Speed= 120 × frequency / Pole Number of El. Motor

105 درصد سرعت کاری برای پمپ های دور متغییر

- منحنی پمپ هایی که لزجت سیال آنها بیشتر از آب است می بایست بر اساس ISO/TR 17766 تصیصح شده و ضرایب تصحیح درمنحنی مشخص گردد.

- پمپهایی که دارای منحنی مشخصه پایدار هستند برای تمامی شرایط کاری ترجیح داده میشوند. ولی در حالتی که پمپ قرار است به صورت موازی با پمپ دیگر کار کند منحنی پایدار لازم می باشد. در حالت عملکرد پمپ ها نسبت هد حداکثر به هد کاری می بایست حداقل 10درصد باشد.

- پمپ ها می بایست دارای محدود ترجیحی کاری (Preferred operating region) معادل 70 تا 120 درصد نقطه بهترین راندمان(Best Efficiency Point) پروانه کاری بوده و دبی کاری پمپ باید در محدوده 80 تا 110 درصد بهترین نقطه کاری پمپ باشد.

- نیاز به خنک کاری توسط سازنده پمپ تشخیص داده شده و روش آن می بایست به تایید خریدار برسد. استفاده از فن خنک کننده می بایست انتخاب اول سیستم خنک کاری باشد. درصورتی که استفاده از فن برای خنک کاری جوابگو نباشد می بایست از Plan مشخص شده در Annex B استاندارد API610 11th Ed. استفاده شود.

- تمامی تجهیزات باید به گونهای طراحی و ساخته شوند که امکان تعمیر سریع و اقتصادی فراهم شود. قطعات اصلی مانند اجزاء پوسته پمپ و محفظه یاتاقانها باید به گونهای طراحی و ساخته شوند که امکان همراستایی دقیق و مطمئن هنگام بستن قطعات فراهم شود. سطوح تماس پوسته پمپ و مجموعه محفظه یاتاقان برای بدست آوردن توازی سطوح باید کاملاً ماشینکاری شوند. در صورتی که امکان ماشین کاری کامل سطوح نباشد. چهار ناحیه با حداقل طول قوسی 25mm روی هر سطح ماشینکاری میشود. این چهار ناحیه روی هر سطح به گونهای ایجاد میشوند تا هنگام نصب هر ناحیه ناحیهای متناظر و روبروی خود در سطح مقابل داشته باشد.

- به غیر از پمپهای Vertically Suspended پوسته پمپها باید طوری طراحی شود که بدون احتیاج به باز کردن اتصالات لوله کشی خط رانش و مکش بتوان اجزاء داخلی پمپ را جابجا کرد.

- پمپ های مشخص شده در جدول 3 استاندارد به دلیل موارد خاص طراحی فقط در صورتی می بایست استفاده گردند که مشتری تقاضا کرده و سازنده هم تجربه ثابت شده در خصوص ساخت این پمپ ها داشته باشد.

این مطلب ادامه دارد. ادامه آن به زودی در اختیار علاقه مندان قرار می گیرد.

دوره کامل آموزش پمپ های API610 (پمپ های فرآیندی)- بخش پنج

در این گروه از پمپها یاتاقان بندی محور در دو سر آن قرار گرفته است و چرخ پمپ در بین یاتاقان بندی محور قرار میگیرد. نحوه تقسیم بندی این پمپها در جدول زیر نشان داده شده است.

برای بدست آوردن فشارهای بالا از ساختار پمپهای چند طبقه استفاده میشود. این عملکرد این پمپها در واقع مانند پمپهای یک طبقه هستند که به صورت سری به هم متصل شدهاند. پوسته پمپهای Between Bearing (BB) به دو صورت Radially split و Axially split ساخته میشوند. در طراحی Axially splitپوسته پمپ در صفحه ای افقی که هم راستای محور پمپ بوده و معمولا مرکز محور پمپ از آن گذر می کند باز می شود. در پوسته های Radially split صفحه باز شدن پوسته عمود بر محور می باشد.

برای فشارهای بالا از محفظههای جدایش شعاعی استفاده میشود. پوسته پمپهای جدایش شعاعی به دو صورت یک پوسته و دو پوسته(Double casing) ساخته میشود.

پمپ BB1

پمپ BB2

پمپ BB3

پمپ BB4

پمپ BB5

منابع عکس ها:

عکس های پمپ های فوق به از محصولات شرکت Flowserve می باشند.

دوره کامل آموزش پمپ های API610 (پمپ های فرآیندی)- بخش سه

بخش دوم استانداردAPI610 11th Ed. به کدها و استاندارد هایی که از آنها در استاندارد API610 استفاده شده و مرتبط با استاندارد بوده و می بایست در ساخت تجهیزات لحاظ گردند می پردازد. این استاندارها شامل موارد ذیل می گردند:

هر سازنده باتوجه به امکانات تولیدی خود, نوع پمپی که میخواهد تولید کند و شرایط کاری پمپ, استاندارد مورد نظر خود را انتخاب میکند. معمولترین استانداردهایی که توسط سازندگان پمپ استفاده میشود به صورت زیر است .

1- American Petroleum Institute

· Centrifugal Pumps for Petroleum,Petrochemical and Natural Gas Industries API 610

این استاندارد برای پمپهای سانتریفوژی که در صنایع شیمیایی, پتروشیمی به کار میروند استفاده میشود.

· Positive displacement pump- reciprocating, API 674

· Positive displacement pump- Control volume, API 675

· Positive displacement pump- Rotary, API 676

· Sealless centrifugal pumps for petroleum, heavy duty chemical, and gas industry service; API 685

2- American Waterworks Association, (AWWA)E 101

در مورد پمپهای عمودی توربینی که در چاههای عمیق به کار میرود.

3- Underwriters Laboratories (UL)

· UL 51, Power Operated Pumps for Anhydrous Ammonia and LP Gas;

· UL 343, Oil Burning Applicationes;

· UL 1081, Swimming Pool Pumps, etc;

· UL 448, Pumps for Fire Protection Service

· UL 1247, Centrifugal Fire Pump Driven by Diesel Engines,

4- National Fire Protection Agency (NFPA)

NEPA 20 در مورد پمپهای آتشنشانی است.

5- American Society of Mechouical Engineers (ASME)

· ASME PTC 18.1, Pumping Mode of Pump/Turbines

· ASME B73.1, Horizontal End Suction Centrifugal Pumps for Chemical Process;

· ASME B73.2, Vertical In-Line Centrifual Pumps for Chemcial Process;

6-International Standard Organization

· ISO 9905 Technical Specification for Centrifugal Pump- Class I

· ISO 5199 Technical Specification for Centrifugal Pump- Class II

· ISO 9908 Technical Specification for Centrifugal Pump- Class III

استانداردهای دیگر نیز مانند American Notional Standard Institute) ANSI) و Hydraulic Institute نیز به مبحث پمپهای سانتریفوژ پرداختهاند.

برای دریافت استاندارهای API به بخش استاندارها مراجعه نمایید.

برنامه API Monogramچیست؟

برنامه API Monogram برنامه ای است که در آن به منظور تسهیل در ساخت محصولات یک دست بر اساس استاندارهای API به کسانی که داوطلبانه درخواست می کنند مجوز استفاده از API Monogram داده می شود. بر اساس نبازمندی های این برنامه سازندگان می بایست توانایی های خود را شامل منابع، فرآیندها و تکنولوژی های مورد نیاز برای ساخت محصولات تحت این مجوز را حفظ کنند. این برنامه این امکان را به سازندگانی دارای مجوز هستند می دهد تا محصولات مورد تایید خود را علامت گذاری کرده لذا این محصولات در محل به کار گیری به راحتی قابل تشخیص و شناسایی هستند. سازندگانی که مجوز دریافت می کنند می بایست سیستم مدیریت کیفیت (QM) خود را براساس دستورالعمل سیستم مدیریت کیفیت صنایع نفت و گاز

(Oil and gas industry’s quality management specification), API Spec Q1 پیاده سازی و حفظ کرده و همچنین آنرا به صورت پیوسته بهبود دهند. مجوز API Monogram بعد از انجام بازرسی محصول در حین کار در سایت محل نصب و اطمینان از اینکه تجهیزات نیازمندی های برنامه را برآورده می کنند صادر می گردد.دارنده مجوز موظف است تا شرایط سیستم QM خود را بر اساس نیازمندی های API Spec Q1 به طور مستمر حفظ نماید و همچنین تطابق محصول را استاندارد های مربوطه و شرایط برنامه رعایت نماید. به منظور معتبر بودن مجوز دارنده مجوز هر سه سال مورد بازرسی و اعتبار سنجی مجدد قرار می گیرد. نیازمندی های برنامه و تعهد های مربوطه شامل استفاده از نشان، گزارش های عدم تطابق تجهیزات، تطابق QMS با دستورالعمل API Spec. Q1 و تطابق محصولات با مشخصات مورد نظر طی بستن قراردی قانونی مابین موسسه API و درخواست کننده مجوز، اجرایی می گردد.

به شکل گیری حبابهای بخار درون مایع و از بین رفتن آنها بر اثر عوامل دینامیکی (Dynamics Action) ، کاویتاسیون می گویند.

پدیده کاویتاسیون در دهانه ورودی پروانه

مایعات را می توان با اضافه کردن حرارت به آنها ویا کاهش فشار استاتیک آنها تبخیر کرد. مثلاً اگر آبی در دمای C ˚ 20 و فشار اتمسفر باشد. می توان برای تبخیر کردن آن، دمای آنرا در همان فشار به C ˚ 100 رساند و یا در همان دما فشار روی مایع را به 0/2 اتمسفر کاهش داد. در صورتی که این کاهش فشار بر اثر عوامل دینامیکی صورت بگیرد و موجب به وجود آمدن حبابهای بخار درون مایع شود، کاویتاسیون رخ می دهد. باید دقت کرد که اگر تبخیر بر اثر عوامل دینامیکی نباشد، دیگر نمی توان از عبارت کاویتاسیون برای آن استفاده کرد.

هر گاه شرایط جریان درون پمپ به صورتی باشد که ، فشار مایع در نقطه ای از فشار تبخیرش کمترشود، حبابهای بخار به وجود می آیند که همراه با مایع به سمت محلی که دارای فشار بالاتر است حرکت می کنند. اگر در محلی که فشار بالا است، اندازه فشار بالاتر از فشار تبخیر در دمای مایع باشد،حباب ها در این محل از بین می رنود. این ازبین رفتن ناگهانی حباب های بخار موجب کم شدن فضای اشغالی توسط بخار می شود، که در نتیجه ذرات سیالی که در اطراف حباب بوده اند مجبور به پر کردن این فضای خالی خواهند شد. این ازبین رفتن ناگهانی موجب ایجاد اختلاف فشار موضعی زیادی در حدود atm 104 خواهد شد که در نتیجة آن ذرات سیالی که در اطراف این حباب بوده اند با سرعت های فوق العاده زیاد (حدود چند ده متر بر ثانیه) به حرکت درآمده و به اطراف و از جمله به پره ها برخورد می کنند. دورة عمر (از به وجود آمدن تا از بین رفتن) هر حباب در حدود 0/003 ثانیه می باشد.

ممکن است قبل از شروع کاویتاسیون گازهای محلول در مایع نیز آزاد شوند. این موضوع نشان دهندة شروع شدن کاویتاسیون است. ولی هنگامی واقعاً کاویتاسیون رخ می دهد که مایع تبخیر شده و تشکیل حباب بدهد.

کاویتاسیون همواره با صداهای منقطع شروع می شود و سپس در صورت ادامة کاهش فشار در دهانة ورودی پمپ، به شدت این صداها افزوده می شود. صدای کاویتاسیون مخصوص و مشخص بوده و شبیه به برخورد گلوله هایی به سطح فلزی می باشد. همزمان با تولید این صدا پمپ نیز به ارتعاش درمی آید. در انتها این صداهای منقطع تبدیل به صدایی شدید و دائم می گردد و در همین حال نیز دبی ماشین به شدت کاهش می یابد و یا قطع می شود. به هنگام کاویتاسیون راندمان پمپ کاهش می یابد.

بر اثر کاویتاسیون خوردگی های شدیدی رخ می دهد. محل این خوردگی ها در جایی که حبابها شکل می گیرند نیست، بلکه در مکانی که حبابها ناپدید می شوند است . همان طور که گفته شد ازبین رفتن حباب بخار موجب کاهش حجم در محل حباب ها و در نتیجه منحرف شدن ذرات اطراف حباب و برخورد آنها با سرعتی زیاد به سطوح اطراف خود می شود. برخورد این ذرات با سرعت و فرکانس بالا (20 تا 25 کیلوهرتز) به طور مداوم به سطح چرخ سبب کندگی فلز و از بین رفتن آن می شود در صورتی که کاویتاسیون مدتی ادامه پیدا کند در این محل خوردگی های شدیدی به چشم خواهد خورد. در شکل3-2 نمونه ای از یک چرخ که بر اثر پدیدة کاویتاسیون خورده شده است دیده می شود.

شکل 3-2 صدمات ناشی از کاویتاسیون

عواملی مانند دمای سیال، وجود ناخالصی ها و ذرات ساینده می توانند، اثرات پدید آمده از کاویتاسیون را افزایش دهند. آزمایش با آب خالص در شرایط کنترل شده نشان داده است که آسیبی که کاویتاسیون به فلز می رساند، به دمای آب بستگی دارد. در دماهای F ˚ 120 تا F ˚ 100 (فارنهایت) (C ˚ 38 تا C ˚ 49 سانتی گراد) مقدار آسیب وارده حداکثر مقدار خود را داشته است.

فلزات مختلف در مقابل کاویتاسیون مقاومت های گوناگونی از خود نشان می دهند و به طور کلی تا به امروز هیچگونه فلزی یافت نشده که بتواند در مقابل کاویتاسیون به طور کامل مقاومت کند. باید توجه داشت که خوردگی بر اثر کاویتاسیون با خوردگی بر اثر واکنش های شیمیایی و یا الکتروشیمیایی متفاوت می باشد. مقاومت فلزات در مقابل کاویتاسیون بستگی به پارامترهای مختلفی از لحاظ نحوة ساخت و تولید فلز، سطح فلز، آلیاژهای به کار رفته، یک نواخت بودن فلز در موقع ریخته گری یا عملیات حرارتی و سرانجام درجة مقاومت فلز در برابر خستگی دارد.

شکل3-3 آزمایشاتی را که شروتر (Schroeter) بر روی مقاومت فلزات در مقابل کاویتاسیون انجام داده،نمایش می دهد. این آزمایش ها در یک وانتوری مخصوص و با سرعت سیال در حدود 197 فوت در ثانیه انجام گرفته است. همانطوری که ملاحظه می شود. فولاد از این نظر مشخصات بهتری را نسبت به بقیه فلزات مورد آزمایش دارا می باشد.

شکل 3-3 مقاومت فلزات مختلف در برابر کاویتاسیون

منابع:

1- نوربخش,سیداحمد(1379)” پمپ وپمپاژ” چاپ ششم, انتشارات دانشگاه تهران.

2- Centrifugal pump hand book, Sulzer Pumps Ltd, 3rd Edition

Pump Definitions and Nomenclature:

o Head (h) [H]– Head is the expression of the energy content of a liquid in reference to an arbitrary datum. It is expressed in units of energy per unit weight of liquid. The measuring unit for head is meters (feet) of liquid.

H= P/Density×g

H

:m, P: Pa, Density: kg/m3

o Total head (H) [Htx]– This is the measure of energy increase, per unit weight of liquid, imparted to the liquid by the pump, and is the difference between total discharge head and total suction head. This is the head normally specified for pumping applications because the complete characteristics of a system determine the total head required.

o

Rate

of flow [Q]– The rate of flow of a pump is the

total volume throughput per unit of time at suction conditions. The term

capacity is also used.

o Best Efficiency Point (BEP)– The rate of flow and total head at which the pump efficiency is maximum at a given speed and impeller diameter.

o

Displacement

(D)– For a positive displacement pump

it is the theoretical volume per revolution of the pump shaft.

Calculation methods and terminology may differ between different types of

positive displacement pumps.

o Net Positive Suction Head Available (NPSHA)– NPSHA is determined by the conditions of the installation and is the total suction head of liquid absolute, determined at the first-stage impeller datum minus the absolute vapor pressure in meters (feet) of the liquid at a specific rate of flow expressed in meters (feet) of liquid. Note that for positive displacement pumps the term Net Positive Inlet Pressure Available (NPIPA) is used and is expressed in pressure absolute kPa (psi).

o Net Positive Suction Head Required (NPSHR)– NPSHR is the minimum NPSH given by the manufacturer/supplier for a pump achieving a specified performance at the specified capacity, speed, and pumped liquid. Note that occurrence of visible cavitation, increase of noise and vibration due to cavitation, beginning of head or efficiency drop, and cavitation erosion can occur when margin above NPSHr is present. Note that for positive displacement pumps the term Net Positive Inlet Pressure Required (NPIPR) is expressed in pressure absolute kPa (psi).

o Net Positive Suction Head 3% (NPSH3)– For rotodynamic pumps NPSH3 is defined as the value of NPSHR at which the first-stage total head drops by 3% due to cavitation. This is determined by the vendor by testing with water

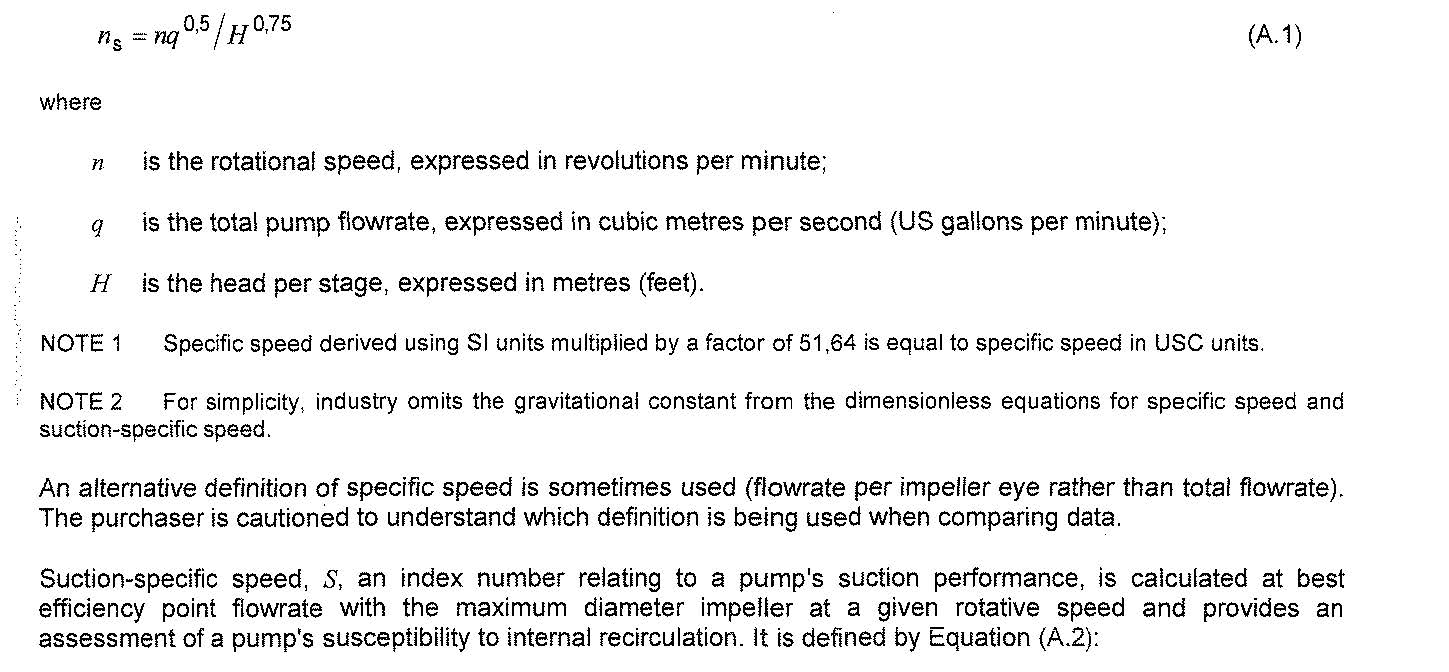

o Suction specific speed (S)– Suction specific speed is an index of pump suction operating characteristics. It is determined at the BEP rate of flow with the maximum diameter impeller. Suction specific speed is an indicator of the net positive suction head required [NPSH3] for given values of capacity and also provides an assessment of a pump's susceptibility to internal recirculation. Suction specific speed is expressed by the following equation:

Source: API 610 11th Edition, Annex A

o Impeller - The bladed member of a rotating assembly of the pump which imparts the prinicpal force to the liquid pumped.

o Casing - The portion of the pump that includes the impeller chamber and volute diffuser

o Volute - The pump casing for a centrifugal type of pump, typically spiral or circular in shape.

o Diffuser - A piece, adjacent to the impeller exit, which has multiple passages of increasing area for converting velocity to pressure

Source: http://www.pumps.org/Pump_Fundamentals/Pump_Terms_and_Definitions.aspx