استراتژی

های موفق تحلیل خرابی های در تجهیزات

زمانی بود که افراد خرابی ها را با

حدث دلیل آنها و انجام روشی متفاوت برای انجام کار تحلیل می کردند. نتیجه تکرار خرابی و

رفتن مداوم تجهیز به کارگاه تعمیرات بود. امروزه دیگر ما توانایی پرداخت هزینه انجام

کارها را بر اساس حدث و گمان نداریم. نیاز ما رویکردی ساختار یافته و قابل تکرار

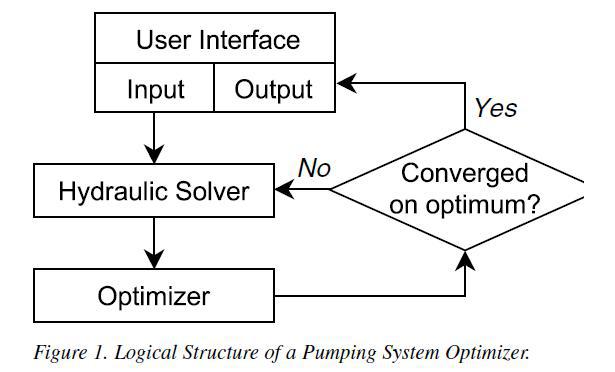

می باشد. رویکرد جامع به تحلیل خرابی ها با تعریف انحرافات ویا توضیح مشکلات آغاز

می شود. سپس این روش مشاهده و تعریف دقیق حالت های خرابی را تشویق و یا حتی اجبار

می کند. در این روش استفاده از جداول موجود و یا چک لیست تهیه شده توسط خود شما و

یا جداول عیب یابی استفاده می شود. این

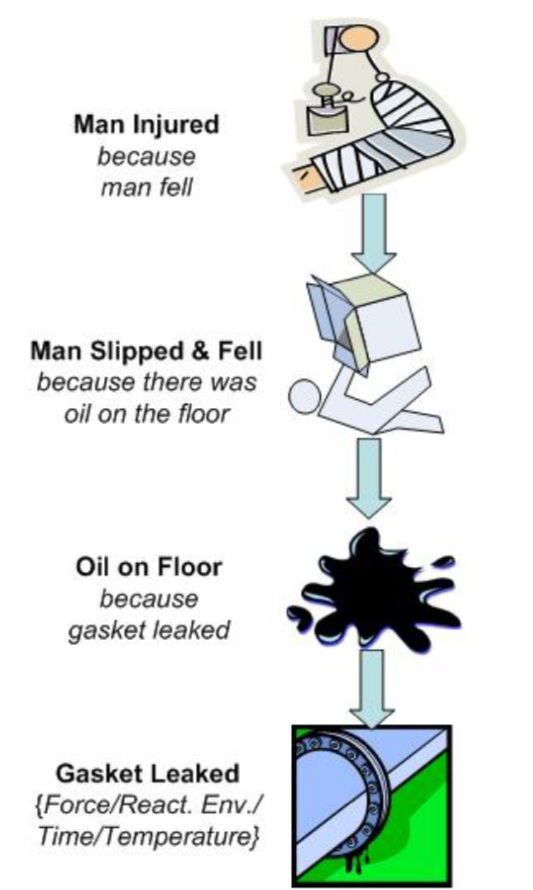

رویکرد یکپارچه منجر به به شناخت عامل خرابی می شود. بر این اساس چهار عامل ممکن

برای ایجاد خرابی فقط وجود دارد:

1-

نیرو

2- محیط واکنشی (Reactive enviroment)

3-

زمان

4-

دما

این بدین معنی است که قطعات به دلیل

یکی از چهار عامل فوق و یا ترکیبی از آنها دچار خرابی می شوند. به علاوه همه خرابی

ماشین ها بدون هیچ استثنایی می تواند در یک یا چندتا از هفت دسته علت خرابی زیر

قرار گیرند:

1-

طراحی اشتباه

2-

عیوب مواد

3-

خطاهای ساخت

و/یا فرآیند

4-

عیوب مونتاژ و

نصب

5-

سرویس های خارج

از طراحی و یا شرایط کاری نا مطلوب

6-

کمبود های

تعمیرات شامل رویه ها و غفلت ها

7-

عملکرد نا

مناسب

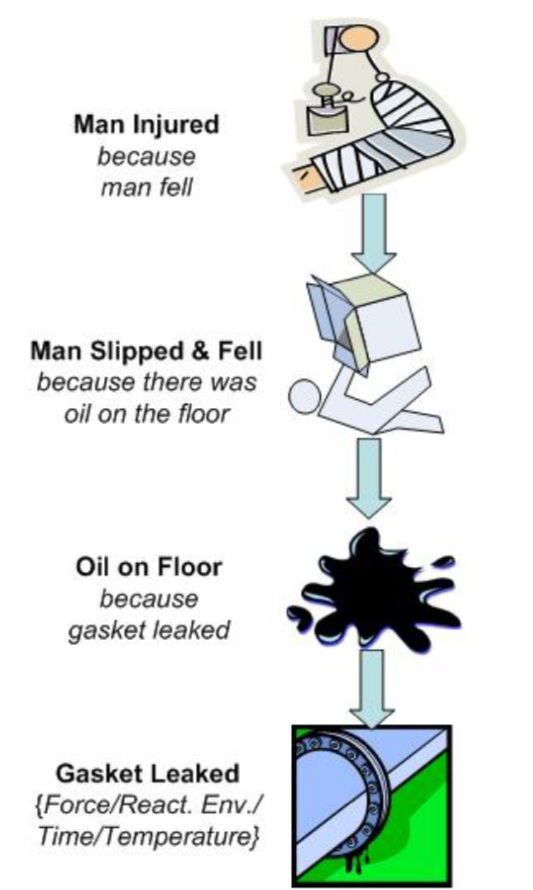

هر خرابی و در واقع هر مشکل ناشی از

یک اتفاق معمولی است. به عبارت دیگر برای هر اثری یک دلیل وجود دارد. همانگونه که

در شکل نشان داده شده است.

برای بررسی دلیل خرابی قطعه (در اینجا

واشر) از بررسی چهار عامل اصلی خرابی استفاده می کنیم:

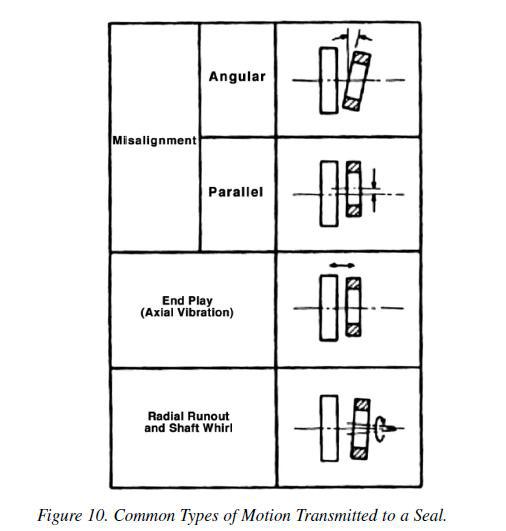

نیرو: زیاد از حد

است- چرا؟ چگونه اعمال می شود؟ کافی نیست- چرا؟ چه چیزی نادیده گرفته شده است؟

محیط واکنشی (Reactive environment): ماده، ضخامت، قطر اشتباه؟

زمان: واشر مشابه

برای سالها در جای خود مانده است؟ چرا؟

دما: بسیار زیاد

است؟ بسیار کم است؟

این رویه برای ماشین آلات نیز مشابه

می باشد، مثال بعدی ما. مجداد توجه می کنیم که برای هر علتی عاملی وجود دارد. برای

هر خرابی دلیلی وجود دارد. اول مشاهده می کنیم و مشخص می کنیم:

-

ماشین خراب است

زیرا شفت آن بریده است

-

شفت بریده است.

سطح ساییده شده بر روی شفت مشاهده می شود.

-

ساییده شدن سطح

شفت به دلیل لقی هاب کوپلینگ می باشد.

-

لقی هاب

کوپلینگ- هابی می باشد که با تداخل فشاری بر روی شفت نصب شده است.

-

در مرحله بعدی ما هفت دسته ممکن علت را

بررسی می کنیم:

1-

اشتباه در طراحی

وجود داشته است ؟ غیر محتمل است، زیرا کوپلینگ های دیگر که دارای این طراحی هستند

خوب عمل می کنند.

2-

عیوب ماده وجود

داشته است ؟ نه، زیرا نتیجه آزمون های متالورژی خوب هستند

3-

اشتباه ساخت

وجود داشته است ؟ سختی سطح درست است، از نظر ابعادی صحت موارد با آنچه باید باشد

چک شده و مطابق ابعاد گزارش شده در سه سال پیش می باشد.

4-

عیوب نصب و

مونتاژ وجود داشته است ؟ داده ای وجود ندارد.

5-

عملکرد خارج از

طراحی یا سرویس کاری نا مناسب اتفاق افتاده است؟ نه

6-

نقص در تعمیر و

نگهداری وجود داشته است؟ نه، زیرا هاب کوپلینگ به تعمیر نگهداری نیازی ندارد.

7-

عملکرد نا مناسب

داشته است؟ خیر، کارکرد بر اساس استاندار بوده است.

گام بعدی برگشتن به مواردی است که نیاز

به بازرسی بیشتری دارند، یا ما در آنجا داده نداریم. این ها جاهایی هستند که نیاز

به بررسی و گردآوری داده ها می باشد:

الف) چک لیست اشتباهات ممکن در مونتاژ:

در این جا کاربرد ندارد

ب) چک لیست اشتباهات ممکن در نصب:

o

نیرو: می تواند

موجب باز شدن بیش از حد هاب شده باشند.

می تواند محور به حد کافی با کوپلینگ

در گیر نباشد.

o

محیط واکنشی :

یافته نشده است

o

زمان: مدت زمان

کاری بیش از حد نبوده است.

o

دما: دمای بالا

موجب انبساط هاب کوپلینگ می شود و دمای پایین موجب انقباض هاب کوپلینگ شده و موجب

می شود محور به اندازه لازم وارد هاب نشود.

در هردوی این مثال ها تحلیل گر تشخیص

می دهد در کدام یک از طبقه بندی های علت های خرابی انحراف از حالت معمول وجود

دارد، کدام مورد نیاز به تصحیح دارد و چگونه این تصحیح می بایست صورت پذیر تا از

تکرار خرابی جلوگیری کند.

تحلیل تغییرات می تواند تکمیل کننده

باشد و یک رویکرد جامع را شکل دهد. این روش تحلیل خرابی به دنبال مشخص کردن تفاوت در اقلام معیوب و اقلامی که آسیب

ندیده اند می باشد. تحلیلگر در خصوص زمان، جا و دلیل تغییرات جستجو می کند. او

تعدادی از گام های فعالیت های رفع مشکل را مطرح می کند و در نهایت بهترین گام هایی

را که هدف تعریف شده را برآورده می سازند برای اجرا انتخاب می کند. این اهداف ممکن

است شامل کمترین هزین طول عمر، بالاترین ایمنی، بالاترین کیفیت، برآوردن کردن

استاندارهای مشخص صنعتی، زمانبدی و غیره باشد.

منبع:

Successful

Failure Analysis Strategies, Heinz Bloch, P.E., Reliability

/ Rotating Equipment Consultant