Oil rings vs. flinger discs

Oil rings vs. flinger discs

این مطلب ترجمه بروشور آموزشی تحت عنوان Oil rings vs. flinger discs می باشد که توسط آقای Heinz Bloch, P.E. نوشته شده است. ایشان مشاور شرکت AESSEAL و عضو اصلی ASME می باشند. وی در خصوص مسایل مربوط به بهبود قابلیت اطمینان و کاهش هزینه های تعمیرات در سطح صنایع مختلف جهان ارایه راهکار می نماید. وی در سال1986 بعد از دو دهه کار در شرکت Exxon بازنشسته شد، از مشاغل وی در این شرکت می توان به متخصص منطقه ای آمریکا در خصوص تجهیزات صنایع شیمیایی همچنین مشاغلی در زمینه ماشینری در تاسیسات شرکت Exxon در کشورهای آمریکا، ایتالیا، اسپانیا، انگلیس، هلند و ژاپن نام برد. وی نویسنده اصلی و یا مولف همکار در زمینه چهارده کتاب و بیش از 300 مقاله تخصصی مهندسی بوده است. وی همچنین سردبیر بخش قابلیت اطمینان/تجهیزات مجله Hydrocarbon Processing و رییس کنفراس بین المللی سالانه قابلیت اطمینان تاسیسات فرآیندی می باشد.

ترجمه این مقاله توسط کارشناسان شرکت تدبیر انرژی امید انجام شده است و نقل آن با ذکر ماخذ مجاز می باشد.

در بعضی از یاتاقان هایی که با روغن روانکاری می شوند سطح روغن را به گونه ای در نظر می گیرند که سطح روغن در وسط پایین ترین ساچمه (ساعت 6 یاتاقان) قرار گیرد. به عنوان مثال برای یاتاقانی به قطر 70 میلیمتر در سرعتهای 1500 rpm و 1800 rpm اجازه اینکه سطح روغن تا وسط پایین ترین ساچمه برسد قابل قبول می باشد. ولی چرا در بعضی از این محفظه یاتاقان ها با وجود اینکه روانکار نیمی از پایین ترین ساچمه را پوشانده است از Oil ring استفاده می گردد؟

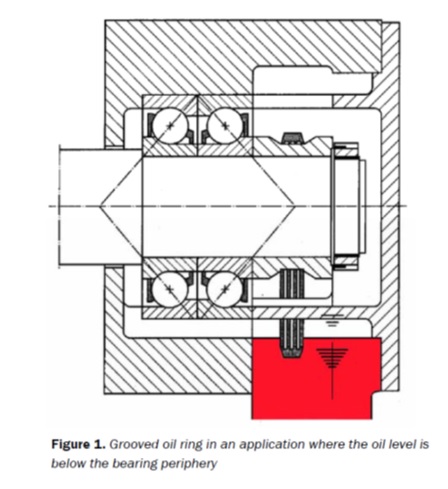

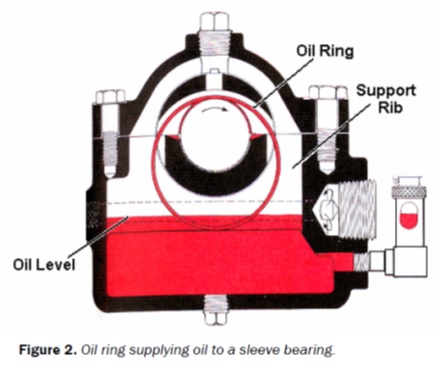

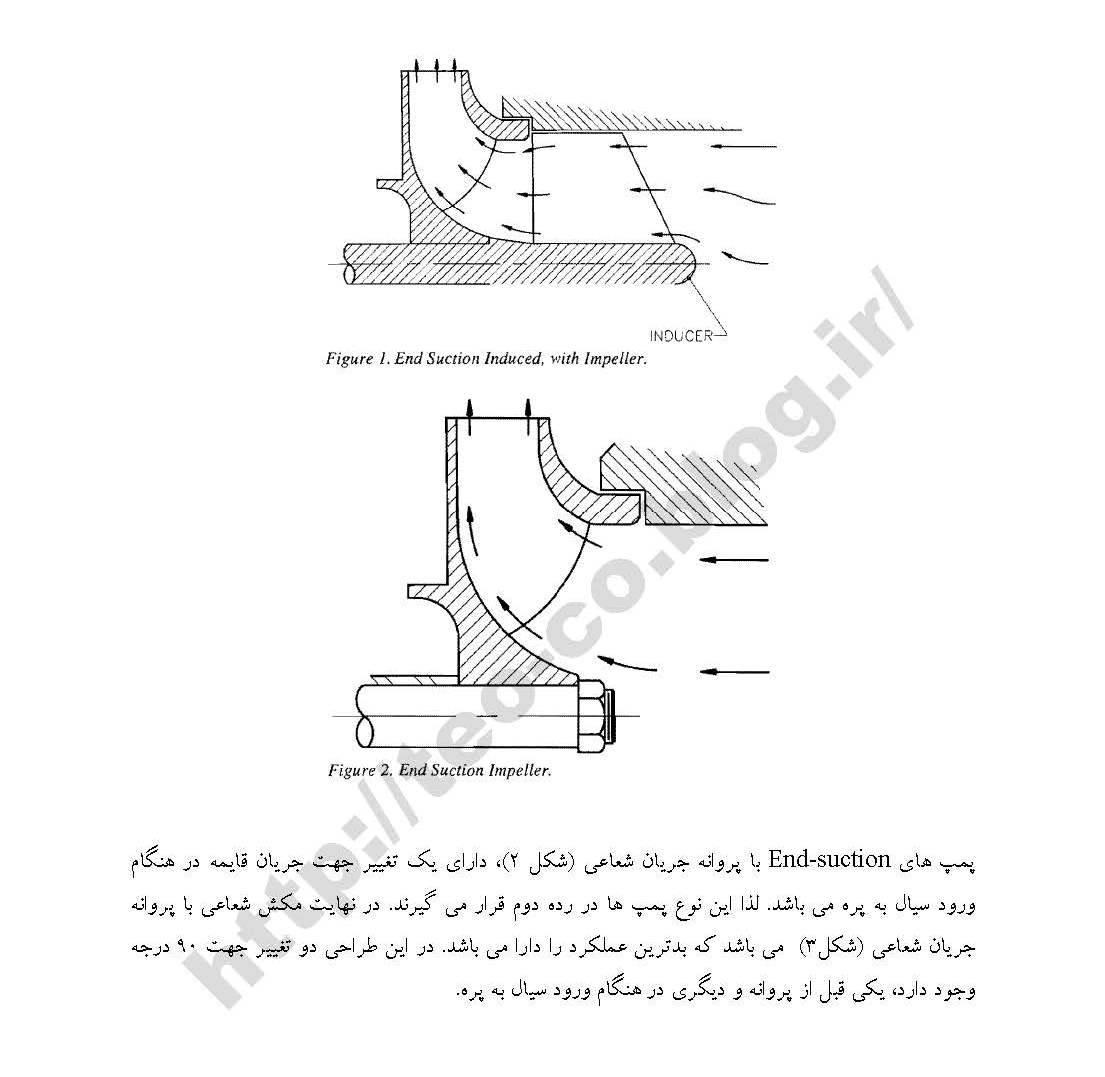

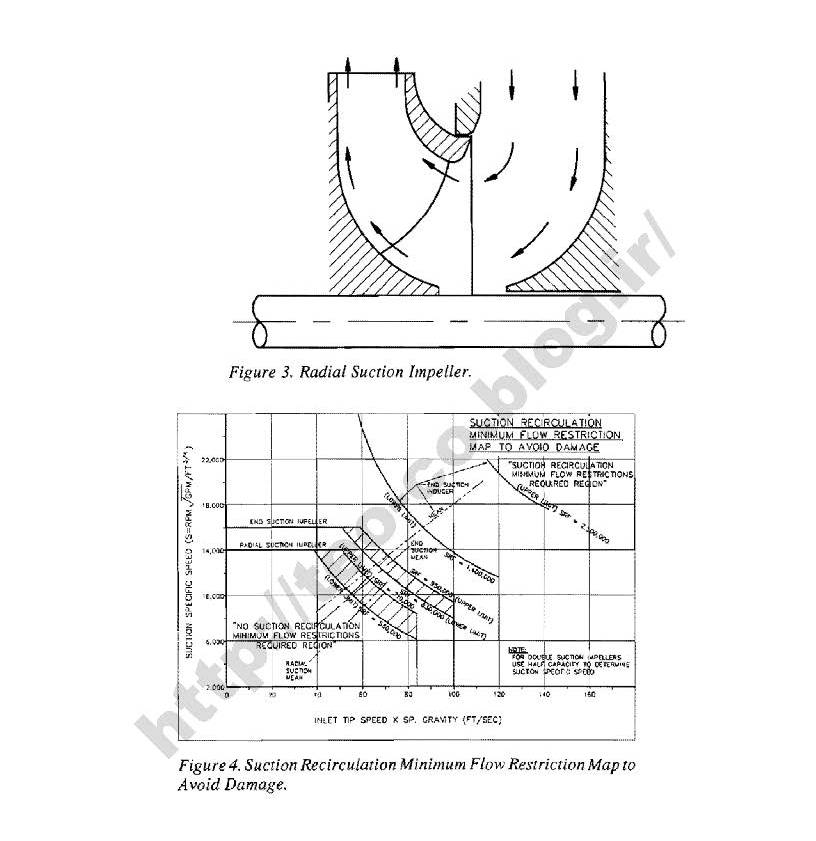

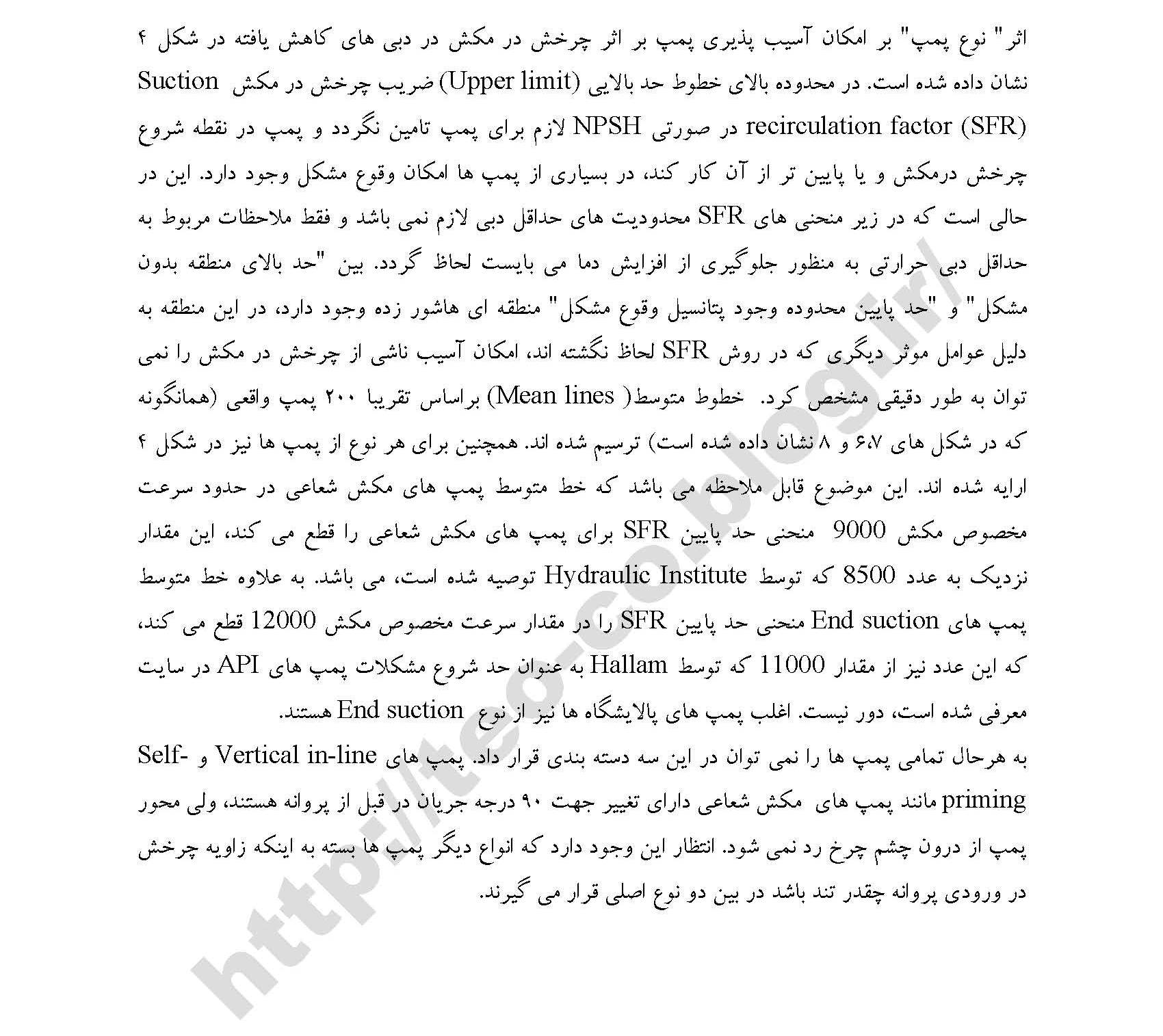

در این موارد که از یاتاقان های غلتشی در سرعت های متوسط استفاده می شود نقش Oil ring فقط مخلوط کردن روغن و جلوگیری از ایجاد لایه روغن داغ بر روی سطح روغن می باشد.در بعضی دیگر از طراحی ها سطح روانکار پایین تر از یاتاقان در نظر گرفته می شود و Oil ring برای منظور دیگری نیز استفاده می شود.همانگونه که در شکل 1 و یا در یاتاقان ژورنال شکل 2 دیده می شود Oil ring می بایست یاتاقان را با روانکار تغذیه و روانکار را به یاتاقان منتقل کند.

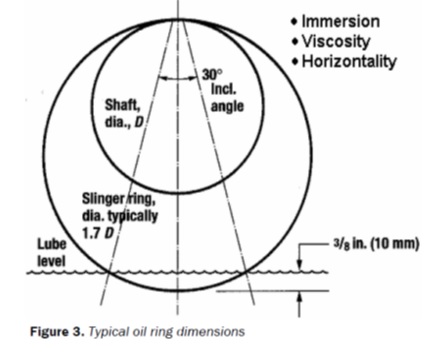

ابعاد مورد استفاده برای Oil-ring چه برای یاتاقان های غلتشی و چه برای بوش ها در شکل 3 نشان داده شده است. ابعاد حلقه ممکن است از 1.5 تا 2.2 برابر قطر محور باشد. در اینجا ضریب 1.7 نشان داده شده است، این ضریب، مقدار مطلوبی است که براساس تجربه ارایه شده است همچنین زاویه 30 درجه نیز بر این اساس می باشد.

چرا و چه هنگامی سطح روانکار باید اندازه باشد که برای روانکاری نیاز به Oil ring باشد؟ تجربیات تحت بار درون سایت نشان داده است در سرعت های 3000 rpm و 3600rpm و با یاتاقان هایی با قطر داخلی 55mm و بالاتر در صورتی اجازه داده شود که سطح روانکار به مرکز پایین ترین ساچمه برسد امکان افزایش بیش ازحد دمای روانکار وجود دارد. بنابراین سطح روانکار در پمپ هایی که سرعت کاری آنها 3000 rpm و 3600rpm است معمولا پایین تر از سطح پایین ترین ساچمه یاتاقان تنظیم می گردد.

در این موارد از وسایل مکانیکی برای تغذیه، بالاآوردن، اسپری، پاشیدن در کل رساندن روانکار به یاتاقان استفاده می گردد. در سرعت های پایین عملکرد Oil-ring یا Flinger disc محدود به مخلوط کردن روغن می باشد ولیکن در سرعت های بالاتر وظیفه مهم تری را می بایست انجام دهند. در سرعت های 3000 rpm و 3600rpm ، وظیفه Oil-ring یا Flinger disc پخش کردن قطرات روانکار را در هوا و یا رساندن آن به روش های دیگر به یاتاقان می باشد.

برعکس Oil-ring، Flinger disc فقط برای تجهیزاتی که یاتاقان آنها غلتشی است استفاده می شود. در سرعت های پایین و متوسط جایی که سطح روانکار تا مرکز پایین ترین ساچمه می رسد و تنها هدف استفاده از Oil-ring یا Flinger disc مخلوط کردن روانکار می باشد، عملکرد Flinger disc و Oil ring یکسان می باشد. ولی از آنجایی که برای Flinger disc هندسه های مختلفی علاوه بر نوع در شکل 4 نشان داده شده است وجود دارد، آنها نسبت به Oil-ring بیشتر ترجیح داده می شوند.

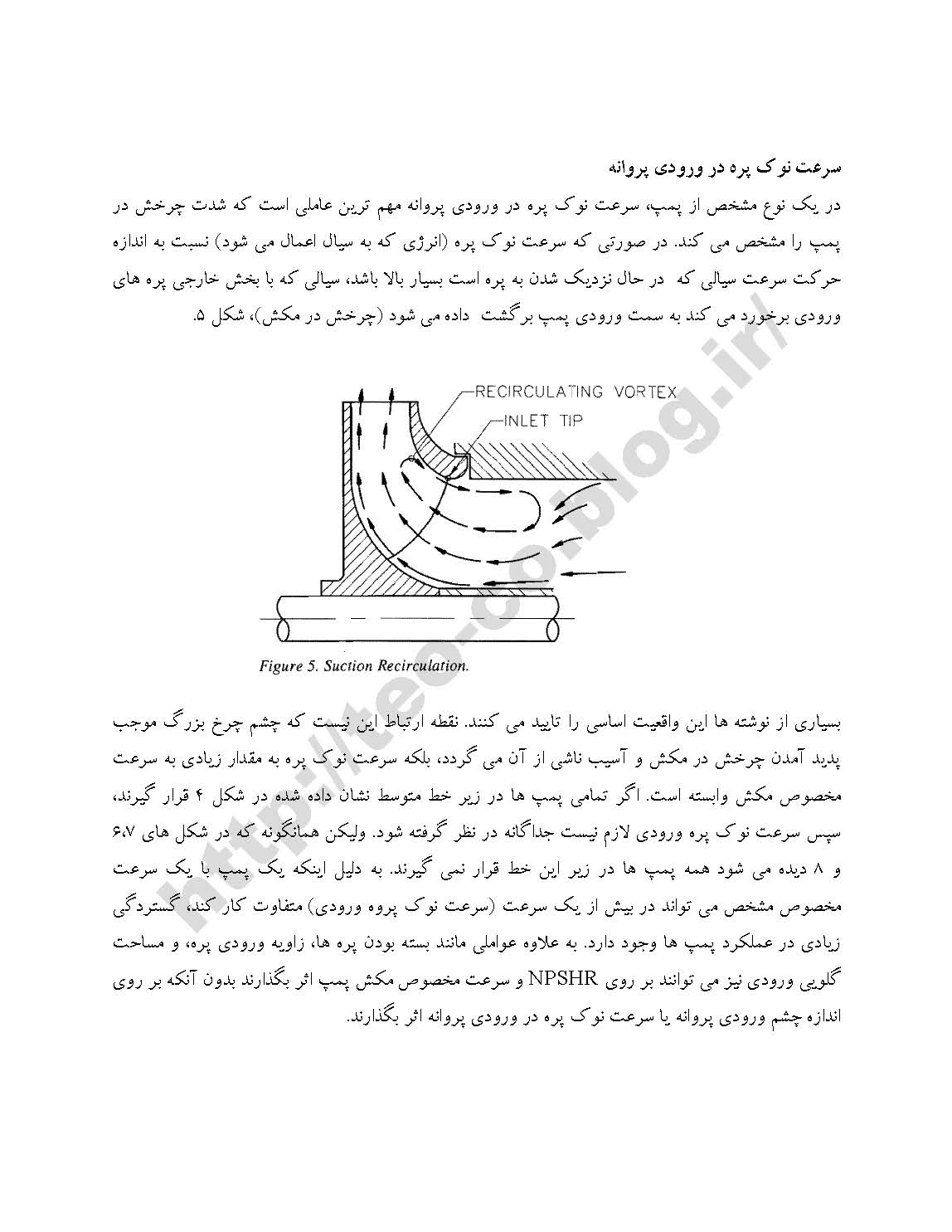

سازندگان و بهره بردارانی که بر روی قابلیت اطمینان تمرکز دارند متوجه شده اند که Oil ring در برخی از سرعت های بالاتر و قطر محورهای بزرگتر ناپایدار می شود. بسیاری از بهره برداران Flinger disc را هنگامی که مقدار D.N (قطر محور به اینچ ضرب در سرعت دورانی پمپ برحسب rpm) از 8000 و یا حتی 6000 بالاتر است، ترجیح می دهند. این موضوع بخاطر این می باشد که Oil ring به انحرافات کوچک در افقی بودن محور، خروج از محور حلقه، مقدار استغراق در روانکار و لزجت روغن حساس هستند. در سرعت های بالا جایی که سطح روانکار روانکار نبایست اجازه یابد که به پایین ترین نقطه محیطی ساچمه برسد، Flinger disc ( یا Oil ring) می بایست روانکار را برداشته و به یاتاقان برساند.

به هرحال هیچ دلیل منطقی برای بالاتر بودن سطح روانکار از مرکز پایین ترین ساچمه وجود ندارد. سطح بالاتر از آنچه که مورد نیاز است موجب افزایش اصطکاک روغن با ساچمه ها شده و در نتیجه دمای روغن افزایش می یابد.