انیمیشن نحوه مونتاژ قطعات پمپ OH1

انیمیشن نحوه مونتاژ قطعات پمپ OH1

مدت زمان: 1 دقیقه 58 ثانیه

انیمیشن نحوه مونتاژ قطعات پمپ OH1

بزرگترین پمپ Injection جهان

بزرگترین پمپ تزریق آب شور به درون چاه های نفتی (Injection pump) در سال 2003 توسط شرکت Sulzer برای شرکت نفت جمهوری آذربایجان ساخت شده است. توان این پمپ ها 37Mw بوده که توسط توربین گاز تامین می گردد.

با توجه به اهمیت و قابل توجه بودن این پروژه در صنعت تولید پمپ و صنعت نفت فایل گزارش آن که توسط شرکت سازنده تهیه شده است در لینک زیر به اشتراک گذاشته شده است.

به شکل گیری حبابهای بخار درون مایع و از بین رفتن آنها بر اثر عوامل دینامیکی (Dynamics Action) ، کاویتاسیون می گویند.

پدیده کاویتاسیون در دهانه ورودی پروانه

مایعات را می توان با اضافه کردن حرارت به آنها ویا کاهش فشار استاتیک آنها تبخیر کرد. مثلاً اگر آبی در دمای C ˚ 20 و فشار اتمسفر باشد. می توان برای تبخیر کردن آن، دمای آنرا در همان فشار به C ˚ 100 رساند و یا در همان دما فشار روی مایع را به 0/2 اتمسفر کاهش داد. در صورتی که این کاهش فشار بر اثر عوامل دینامیکی صورت بگیرد و موجب به وجود آمدن حبابهای بخار درون مایع شود، کاویتاسیون رخ می دهد. باید دقت کرد که اگر تبخیر بر اثر عوامل دینامیکی نباشد، دیگر نمی توان از عبارت کاویتاسیون برای آن استفاده کرد.

هر گاه شرایط جریان درون پمپ به صورتی باشد که ، فشار مایع در نقطه ای از فشار تبخیرش کمترشود، حبابهای بخار به وجود می آیند که همراه با مایع به سمت محلی که دارای فشار بالاتر است حرکت می کنند. اگر در محلی که فشار بالا است، اندازه فشار بالاتر از فشار تبخیر در دمای مایع باشد،حباب ها در این محل از بین می رنود. این ازبین رفتن ناگهانی حباب های بخار موجب کم شدن فضای اشغالی توسط بخار می شود، که در نتیجه ذرات سیالی که در اطراف حباب بوده اند مجبور به پر کردن این فضای خالی خواهند شد. این ازبین رفتن ناگهانی موجب ایجاد اختلاف فشار موضعی زیادی در حدود atm 104 خواهد شد که در نتیجة آن ذرات سیالی که در اطراف این حباب بوده اند با سرعت های فوق العاده زیاد (حدود چند ده متر بر ثانیه) به حرکت درآمده و به اطراف و از جمله به پره ها برخورد می کنند. دورة عمر (از به وجود آمدن تا از بین رفتن) هر حباب در حدود 0/003 ثانیه می باشد.

ممکن است قبل از شروع کاویتاسیون گازهای محلول در مایع نیز آزاد شوند. این موضوع نشان دهندة شروع شدن کاویتاسیون است. ولی هنگامی واقعاً کاویتاسیون رخ می دهد که مایع تبخیر شده و تشکیل حباب بدهد.

کاویتاسیون همواره با صداهای منقطع شروع می شود و سپس در صورت ادامة کاهش فشار در دهانة ورودی پمپ، به شدت این صداها افزوده می شود. صدای کاویتاسیون مخصوص و مشخص بوده و شبیه به برخورد گلوله هایی به سطح فلزی می باشد. همزمان با تولید این صدا پمپ نیز به ارتعاش درمی آید. در انتها این صداهای منقطع تبدیل به صدایی شدید و دائم می گردد و در همین حال نیز دبی ماشین به شدت کاهش می یابد و یا قطع می شود. به هنگام کاویتاسیون راندمان پمپ کاهش می یابد.

بر اثر کاویتاسیون خوردگی های شدیدی رخ می دهد. محل این خوردگی ها در جایی که حبابها شکل می گیرند نیست، بلکه در مکانی که حبابها ناپدید می شوند است . همان طور که گفته شد ازبین رفتن حباب بخار موجب کاهش حجم در محل حباب ها و در نتیجه منحرف شدن ذرات اطراف حباب و برخورد آنها با سرعتی زیاد به سطوح اطراف خود می شود. برخورد این ذرات با سرعت و فرکانس بالا (20 تا 25 کیلوهرتز) به طور مداوم به سطح چرخ سبب کندگی فلز و از بین رفتن آن می شود در صورتی که کاویتاسیون مدتی ادامه پیدا کند در این محل خوردگی های شدیدی به چشم خواهد خورد. در شکل3-2 نمونه ای از یک چرخ که بر اثر پدیدة کاویتاسیون خورده شده است دیده می شود.

شکل 3-2 صدمات ناشی از کاویتاسیون

عواملی مانند دمای سیال، وجود ناخالصی ها و ذرات ساینده می توانند، اثرات پدید آمده از کاویتاسیون را افزایش دهند. آزمایش با آب خالص در شرایط کنترل شده نشان داده است که آسیبی که کاویتاسیون به فلز می رساند، به دمای آب بستگی دارد. در دماهای F ˚ 120 تا F ˚ 100 (فارنهایت) (C ˚ 38 تا C ˚ 49 سانتی گراد) مقدار آسیب وارده حداکثر مقدار خود را داشته است.

فلزات مختلف در مقابل کاویتاسیون مقاومت های گوناگونی از خود نشان می دهند و به طور کلی تا به امروز هیچگونه فلزی یافت نشده که بتواند در مقابل کاویتاسیون به طور کامل مقاومت کند. باید توجه داشت که خوردگی بر اثر کاویتاسیون با خوردگی بر اثر واکنش های شیمیایی و یا الکتروشیمیایی متفاوت می باشد. مقاومت فلزات در مقابل کاویتاسیون بستگی به پارامترهای مختلفی از لحاظ نحوة ساخت و تولید فلز، سطح فلز، آلیاژهای به کار رفته، یک نواخت بودن فلز در موقع ریخته گری یا عملیات حرارتی و سرانجام درجة مقاومت فلز در برابر خستگی دارد.

شکل3-3 آزمایشاتی را که شروتر (Schroeter) بر روی مقاومت فلزات در مقابل کاویتاسیون انجام داده،نمایش می دهد. این آزمایش ها در یک وانتوری مخصوص و با سرعت سیال در حدود 197 فوت در ثانیه انجام گرفته است. همانطوری که ملاحظه می شود. فولاد از این نظر مشخصات بهتری را نسبت به بقیه فلزات مورد آزمایش دارا می باشد.

شکل 3-3 مقاومت فلزات مختلف در برابر کاویتاسیون

منابع:

1- نوربخش,سیداحمد(1379)” پمپ وپمپاژ” چاپ ششم, انتشارات دانشگاه تهران.

2- Centrifugal pump hand book, Sulzer Pumps Ltd, 3rd Edition

Pump Definitions and Nomenclature:

o Head (h) [H]– Head is the expression of the energy content of a liquid in reference to an arbitrary datum. It is expressed in units of energy per unit weight of liquid. The measuring unit for head is meters (feet) of liquid.

H= P/Density×g

H

:m, P: Pa, Density: kg/m3

o Total head (H) [Htx]– This is the measure of energy increase, per unit weight of liquid, imparted to the liquid by the pump, and is the difference between total discharge head and total suction head. This is the head normally specified for pumping applications because the complete characteristics of a system determine the total head required.

o

Rate

of flow [Q]– The rate of flow of a pump is the

total volume throughput per unit of time at suction conditions. The term

capacity is also used.

o Best Efficiency Point (BEP)– The rate of flow and total head at which the pump efficiency is maximum at a given speed and impeller diameter.

o

Displacement

(D)– For a positive displacement pump

it is the theoretical volume per revolution of the pump shaft.

Calculation methods and terminology may differ between different types of

positive displacement pumps.

o Net Positive Suction Head Available (NPSHA)– NPSHA is determined by the conditions of the installation and is the total suction head of liquid absolute, determined at the first-stage impeller datum minus the absolute vapor pressure in meters (feet) of the liquid at a specific rate of flow expressed in meters (feet) of liquid. Note that for positive displacement pumps the term Net Positive Inlet Pressure Available (NPIPA) is used and is expressed in pressure absolute kPa (psi).

o Net Positive Suction Head Required (NPSHR)– NPSHR is the minimum NPSH given by the manufacturer/supplier for a pump achieving a specified performance at the specified capacity, speed, and pumped liquid. Note that occurrence of visible cavitation, increase of noise and vibration due to cavitation, beginning of head or efficiency drop, and cavitation erosion can occur when margin above NPSHr is present. Note that for positive displacement pumps the term Net Positive Inlet Pressure Required (NPIPR) is expressed in pressure absolute kPa (psi).

o Net Positive Suction Head 3% (NPSH3)– For rotodynamic pumps NPSH3 is defined as the value of NPSHR at which the first-stage total head drops by 3% due to cavitation. This is determined by the vendor by testing with water

o Suction specific speed (S)– Suction specific speed is an index of pump suction operating characteristics. It is determined at the BEP rate of flow with the maximum diameter impeller. Suction specific speed is an indicator of the net positive suction head required [NPSH3] for given values of capacity and also provides an assessment of a pump's susceptibility to internal recirculation. Suction specific speed is expressed by the following equation:

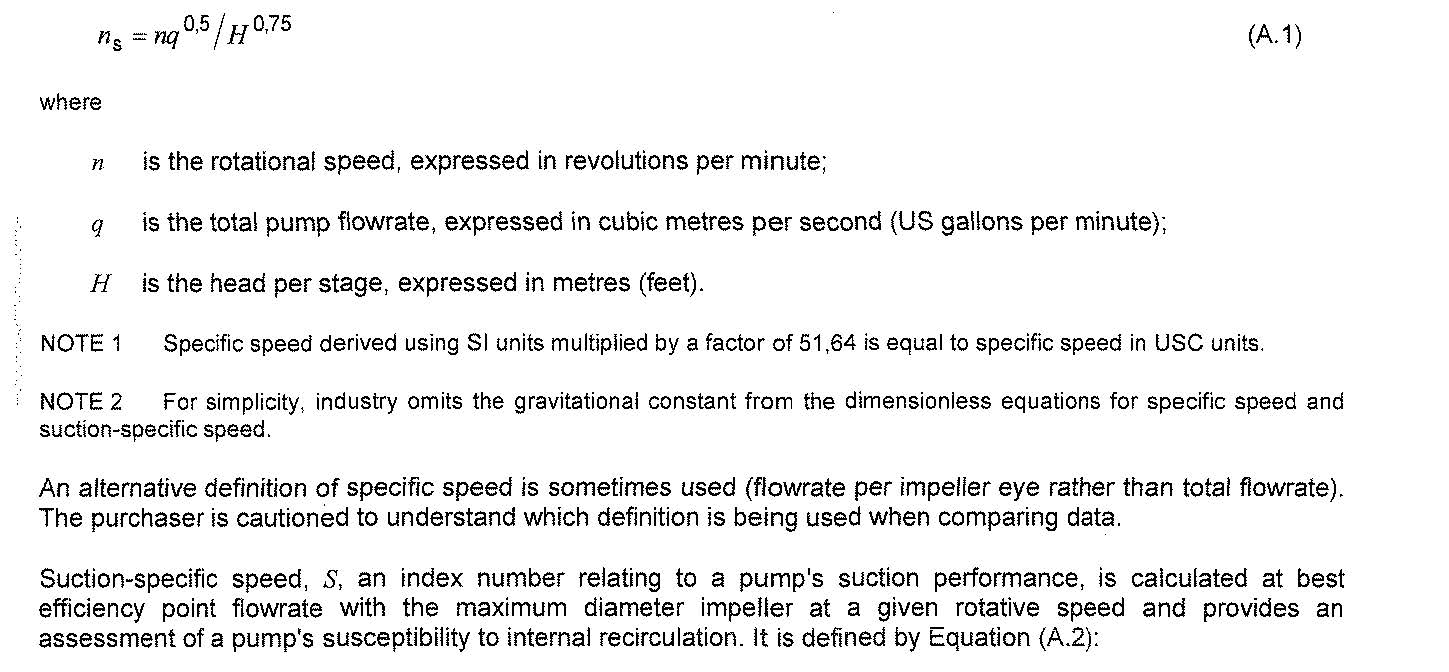

Source: API 610 11th Edition, Annex A

o Impeller - The bladed member of a rotating assembly of the pump which imparts the prinicpal force to the liquid pumped.

o Casing - The portion of the pump that includes the impeller chamber and volute diffuser

o Volute - The pump casing for a centrifugal type of pump, typically spiral or circular in shape.

o Diffuser - A piece, adjacent to the impeller exit, which has multiple passages of increasing area for converting velocity to pressure

Source: http://www.pumps.org/Pump_Fundamentals/Pump_Terms_and_Definitions.aspx

در این دسته از پمپ ها انرژی به صورت پیوسته به سیال منتقل می شود. در پمپ های دینامیکی برخلاف دستة قبل مقدار دبی با فشار تولیدی پمپ رابطه دارد وفشار و دبی به هم وابسته هستند.

پمپ های سانتریفوژ مهمترین زیر مجموعه های پمپ های دینامیکی هستند. در این نوع پمپ ها هنــگام دوران ســریع چــرخ پمپ، اثر نیروی گریز از مرکز موجب افزایش انرژی جنبشی سیال می شود، که در مرحلة بعد در حلزونی (Volute) و یا کاهش دهنده (Diffuser) مقداری از این انرژی جنبشی به فشار تبدیل می شود.

مزایای پمپ های سانتریفوژ

· دارای اجزاء رفت و برگشتی نیستند ودیگر لازم نیست تا حرکت دورانی در آنها تبدیل به حرکت رفت و برگشتی شود.

· جریان سیال به صورت یکنواخت و دائم است.

· دامنه کاربرد آنها در پروژه های صنعتی، کشاورزی و آب رسانی فوق العاده بالاست. زیرا ازنظر دبی و ارتفاع تولیدی این پمپ ها گسترة وسیعی را پوشش می دهند.

معایب پمپ های سانتریفوژ

· تغییرات مقدار لزجت بر روی دبی و راندمان پمپ اثر می گذارد. و بسته به نوع طراحی پمپ ها حداکثر لزجت سیال برای آنها به 520 تا 760 سانتی استوک محدود می شود.

· تغییرات فشار در خط لوله بر روی مقدار دبی پمپ اثر می گذارد و در نتیجه امکان ایجاد افت راندمان وجود دارد.

· به جز پمپ های خود پرشونده (Self – Priming) و پمپ های که درون سیال قرار می گیرند در بقیه انواع پمپ های سانتریفوژ در قبل از راه اندازی لولة مکش آنها باید به نحوی پر شود.

همانگونه که اشاره شد به این نوع پمپ ها ، پمپ های جابجایی مثبت (Positive Displacement pumps) نیز گفته می شود . در پمپ های جابجایی حجم معینی از مایع هنگام ورود به درون پمپ، میان اجزاء پمپ (مانند : دوچرخدنده ، پره ها) به دام افتاده و تحت فشار قرار می گیرد و سپس به درون دهانه خروجی فرستاده می شود. در واقع در پمپ های جابجایی انتقال انرژی از پمپ به سیال به صورت متناوب انجام می شود.

یکی از مشخصات بارز پمپ های جابجایی این است که مقدار جریان عبوری از آنها (دبی) با مقدار فشاری که پمپ تولید می کند تقریباً رابطه ای ندارد و می توان پمپ های جابجایی را به این صورت نیز تعریف کرد : پمپ های جابجایی پمپ هایی هستند که دبی آنها مستقل از فشار خروجی آنهاست.

شکل های فوق از محصولات شرکت Flowserve بوده از سایت آن شرکت دریافت شده اند.

از پمپ های جابجایی در جایی که فشار زیاد و دبی کم نیاز است، استفاده می شود. دامنه فشار تولیدی این دسته از پمپ ها بسیار بیشتر از پمپ های دینامیکی است.

از این پمپ ها می توان برای سیالات با لزجت (Viscosity) بالا استفاده کرد.

مهمترین عیب این گروه از پمپ ها سرعت پایین و مقدار دبی پایین آنها به نسبت پمپ های گریز از مرکز می باشد .

مصریها با استفاده از دولابهایی که با نیروی انسانها و یا حیوانات به حرکت در میآمدهاند آب را از سطوح پایین به سطوح بالا انتقال میدادهاند. ولی این وسیله را نمیتوان به عنوان پمپ در نظر گرفت. در قرن هفدهم قبل از میلاد در اسکندریه پمپ رفت و برگشتی ساخته شده بوده است که اجزاء آن مشابه پمپهای امروزی بوده است. در قرن چهارم قبل از میلاد در یونان از پمپهایی با طراحی ابتدایی استفاده میشده است. معمار ایتالیایی به نام ویترویوس (Vitruvius) در نوشتههای خود ذکر کرده است که در زمان آگوستوس سزار (Agustus Caeser) از پمپهای رفت و برگشتی استفاده میشده است.

اختراع اولین پمپ به روش عملی را به ارشمیدس (278 تا 212 قبل از میلاد) نسبت میدهند. انواع پیشرفته این پمپ هم اکنون نیز در صنعت استفاده میشود. در حدود سال 1805 نیوکومن (New Comen) برای بالا کشیدن آب از معادن پمپ رفت و برگشتی خود را تولید کرد. در سالهای 50-1840 Worthington ساختار پمپ بخاری را پیشنهاد داد که در آن پیستون پمپ و موتور بخار آن میله مشترکی داشتند. نمونهها پیشرفته این پمپها امروزه به نام پمپهای Direct Acting شناخته میشوند.

در اوایل قرن نوزدهم باتوجه به گسترش صنایع محدودیت پمپهای رفت و برگشتی برای کاربردهایی که دبی بالا نیاز است نمایان شد و نیمه دوم قرن نوزدهم نقطه آغازی برای گسترش و پیشرفت در ساخت و استفاده پمپهای سانتریفوژ بود.

با اطمینان نمیتوان کسی را به عنوان مخترع پمپ سانتریفوژ نام برد. قدیمیترین نوع این پمپ در پرتقال کشف شده است که مربوط به قرن پنجم میلاد است. در قرن پانزدهم میلادی لئوناردو دوانچی تئوری استفاده از نیروی سانتریفوژ را برای انتقال آب ارائه کرد. در انتهای قرن هفدهم میلادی جوردان ایتالیایی نقشه ای برای ساخت پمپ سانتریفوژ تهیه کرد. در اوایل قرن هجدهم میلادی فیزیکدان فرانسوی پاین(1714-1647) پمپ سانتریفوژی را ساخت.

پمپ دمور اولین ماشینی بود که عملا مایعات را با استفاده از اثر نیروی سانتریفوژ انتقال می داد.در سال 1818 اندرو (Andrew) (در امریکا) اولین پمپ سانتریفوژ یک طبقه را تولید کرد و در سال 1851 ساختمان پمپ چند طبقه را به ثبت رساند. در سال 1875 دانشمند معرف رینولدر در پمپ سانتریفوژ از پرههای دیفیوزر استفاده کرد و آن را به ثبت رساند. در کل تا اواسط قرن نوزدهم پیشرفتهای مربوط به طراحی و ساخت پمپهای سانتریفوژ محرمانه و محدود به فعالیت بعضی از محققین و کارخانهها بود. اولین سازنده پمپ به روش علمی و صنعتی برادران سولزر (1890) بودند.