- آبان ۱۳۹۶ (۱)

- مهر ۱۳۹۶ (۱۲)

- شهریور ۱۳۹۶ (۸)

- مرداد ۱۳۹۶ (۱۸)

- تیر ۱۳۹۶ (۲۳)

- خرداد ۱۳۹۶ (۳۲)

- ارديبهشت ۱۳۹۶ (۲۲)

- فروردين ۱۳۹۶ (۸)

- اسفند ۱۳۹۵ (۱)

- بهمن ۱۳۹۵ (۹)

- دی ۱۳۹۵ (۱۰)

- آذر ۱۳۹۵ (۱۹)

- آبان ۱۳۹۵ (۹)

- مهر ۱۳۹۵ (۸)

- شهریور ۱۳۹۵ (۷)

- مرداد ۱۳۹۵ (۱۱)

- تیر ۱۳۹۵ (۹)

- خرداد ۱۳۹۵ (۱۸)

- ارديبهشت ۱۳۹۵ (۱۵)

- فروردين ۱۳۹۵ (۱۴)

- اسفند ۱۳۹۴ (۳۲)

- بهمن ۱۳۹۴ (۷۲)

- دی ۱۳۹۴ (۸۴)

- آذر ۱۳۹۴ (۷۸)

- آبان ۱۳۹۴ (۱۶)

- ۹۶/۰۷/۱۸کاویتاسیون در پمپ های انرژی بالا

- ۹۶/۰۷/۰۴بررسی سرعت مخصوص مکش – فرصت های جدید

- کانال انرژی، تکنولوژی و استراتژی

- شرکت تدبیر انرژی امید

- Aurum Pumpen

- پایگاه اطلاع رسانی وزارت نفت

- شرکت ملی نفت ایران

- شرکت ملی مهندسی و ساختمان نفت ایران

- شرکت نفت و گاز پارس

- شرکت خطوط لوله و مخابرات

- گروه مپنا

- کارگره ارزیابی و تشخیص شرکتها و موسسات دانش بنیان

- انستیتو توربوماشین دانشگاه تهران

- Turbo institute

- Von Karman Institute for Fluid Dynamic

- Concepts NREC- The Experts in Turbomachinery

- Flowserve Corporation

- Sulzer

- Chevron

- ExxonMobil

- British Petroleum

- American Petroleum Institute

- Australian Institute of Petroleum

- Hydraulic Institute

- National Fire Protection Association

- UL

- American National Standards Institute

- American Society of Mechanical Engineers

- American Society for Testing and Materials

- Institute of Electrical and Electronics Engineers

- German Institute for Standardization

- International Organization for Standardization

- British Standards Institution

- The Journal of Turbomachinery

- MAN Turbomachinery

-

طرج نو

(۱۲) -

مدیریت

(۱۲۰)-

آموزش مذاکرات بین المللی

(۶) -

مدیریت پروژ

(۱) -

استراتژی

(۷) -

بازاریابی

(۲۵)-

بازاریابی صنعتی

(۸) -

برند

(۴) -

بازاریابی دیجیتال

(۴)

-

-

نگهداری و تعمیرات

(۱۱) -

داده کاوی

(۳)

-

-

آب بند های مکانیکی (Mechanical seal)

(۱۸) -

تشریح مبانی پمپ ها

(۴۸) -

آموزش نیازمدی های استاندارد API610

(۳۸) -

صنایع معدن و فلزی

(۱۱) -

هزینه چرخه عمر ( Life cycle cost )

(۱۵) -

آموزش نصب و راه انداژی پمپ های سانتریفوژ

(۱۷) -

طراحی پمپ و CFD

(۵۸) -

کتاب ها و مراجع

(۲۴) -

قابلیت اطمینان ( Relability )

(۳۰)

-

مقالات

(۵۹) -

تکنولوژی اطلاعات در صنعت

(۲۰) -

کمپرسورها

(۳۴)-

کمپرسور رفت و برگشتی

(۴) -

کمپرسور سانتریفوژ

(۱۴) -

توربوکمپرسور

(۲)

-

-

توربین ها

(۵۱)-

توربین بخار

(۲۷) -

توربین گاز

(۱۵)

-

-

مباحث خط لوله (Piping)

(۷) -

مهندسی فرآیند

(۸) -

ابزار دقیق (Instrumentation)

(۱۶) -

پایش وضعیت (Condition monitoring)

(۱۰) -

الکتریک موتورها و مهندسی برق

(۱۵) -

مباحث مرتبط با انتخاب مواد برای تجهیزات

(۱۲) -

انرژی

(۱۷) -

فیلم های آموزشی مهندسی

(۷۴) -

فیلم آموزشی مدیریت

(۱۳) -

تکنولوژی فرآورش در زیر دریا

(۲) -

نوآوری ها و اخبار تکنولوژی

(۲۳) -

تاریخ تکنولوژی

(۸) -

آموزش زبان تخصصی

(۵)

فیلم آموزشی

پمپ سانتریفوژ

پمپ

فیلم

ویدیو آموزشی

مدیریت

centrifugal pumps

ویدیو

مدیریت استراتژیک

پمپ فرآیندی

طراحی پمپ

صنایع نفت گاز پتروشیمی

پمپ های صنایع نفت و گاز

صنعت نفت و گاز

توربوماشین

استراتژی

مقالات مدیریت

managment

pump

بازاریابی

کمپرسور

دانلود مجانی

نحوه عملکرد

صنعت نفت

pump design

راهبرد

دریافت رایگان مقاله

منابع مدیریت

قابلیت اطمینان

دانلود رایگان مقاله

- ۹۴/۰۹/۱۰استانداردهای API

- ۹۵/۰۵/۱۲پرینترهای چهار بعدی

- ۹۴/۰۹/۲۱تشابه در پمپ ها

- ۹۴/۰۸/۱۶TEO

- ۹۴/۰۹/۲۱هم محورسازی (Alignment)- بخش دوم

Oil rings vs. flinger discs

Oil rings vs. flinger discs

این مطلب ترجمه بروشور آموزشی تحت عنوان Oil rings vs. flinger discs می باشد که توسط آقای Heinz Bloch, P.E. نوشته شده است. ایشان مشاور شرکت AESSEAL و عضو اصلی ASME می باشند. وی در خصوص مسایل مربوط به بهبود قابلیت اطمینان و کاهش هزینه های تعمیرات در سطح صنایع مختلف جهان ارایه راهکار می نماید. وی در سال1986 بعد از دو دهه کار در شرکت Exxon بازنشسته شد، از مشاغل وی در این شرکت می توان به متخصص منطقه ای آمریکا در خصوص تجهیزات صنایع شیمیایی همچنین مشاغلی در زمینه ماشینری در تاسیسات شرکت Exxon در کشورهای آمریکا، ایتالیا، اسپانیا، انگلیس، هلند و ژاپن نام برد. وی نویسنده اصلی و یا مولف همکار در زمینه چهارده کتاب و بیش از 300 مقاله تخصصی مهندسی بوده است. وی همچنین سردبیر بخش قابلیت اطمینان/تجهیزات مجله Hydrocarbon Processing و رییس کنفراس بین المللی سالانه قابلیت اطمینان تاسیسات فرآیندی می باشد.

ترجمه این مقاله توسط کارشناسان شرکت تدبیر انرژی امید انجام شده است و نقل آن با ذکر ماخذ مجاز می باشد.

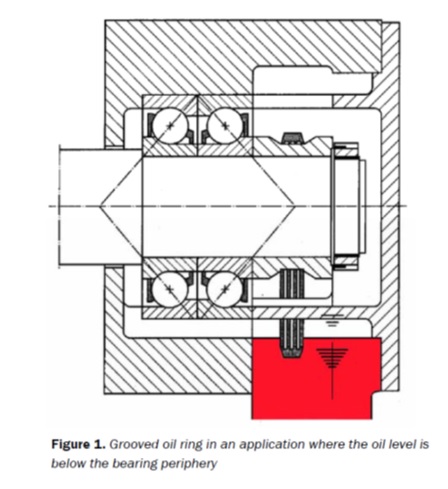

در بعضی از یاتاقان هایی که با روغن روانکاری می شوند سطح روغن را به گونه ای در نظر می گیرند که سطح روغن در وسط پایین ترین ساچمه (ساعت 6 یاتاقان) قرار گیرد. به عنوان مثال برای یاتاقانی به قطر 70 میلیمتر در سرعتهای 1500 rpm و 1800 rpm اجازه اینکه سطح روغن تا وسط پایین ترین ساچمه برسد قابل قبول می باشد. ولی چرا در بعضی از این محفظه یاتاقان ها با وجود اینکه روانکار نیمی از پایین ترین ساچمه را پوشانده است از Oil ring استفاده می گردد؟

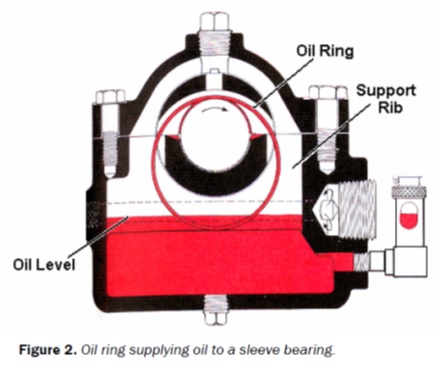

در این موارد که از یاتاقان های غلتشی در سرعت های متوسط استفاده می شود نقش Oil ring فقط مخلوط کردن روغن و جلوگیری از ایجاد لایه روغن داغ بر روی سطح روغن می باشد.در بعضی دیگر از طراحی ها سطح روانکار پایین تر از یاتاقان در نظر گرفته می شود و Oil ring برای منظور دیگری نیز استفاده می شود.همانگونه که در شکل 1 و یا در یاتاقان ژورنال شکل 2 دیده می شود Oil ring می بایست یاتاقان را با روانکار تغذیه و روانکار را به یاتاقان منتقل کند.

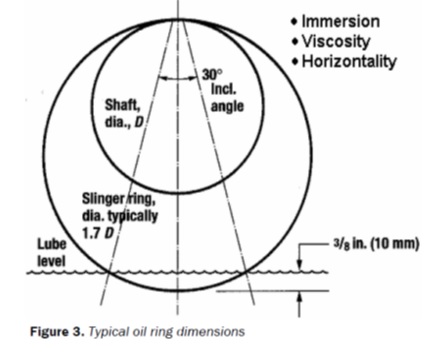

ابعاد مورد استفاده برای Oil-ring چه برای یاتاقان های غلتشی و چه برای بوش ها در شکل 3 نشان داده شده است. ابعاد حلقه ممکن است از 1.5 تا 2.2 برابر قطر محور باشد. در اینجا ضریب 1.7 نشان داده شده است، این ضریب، مقدار مطلوبی است که براساس تجربه ارایه شده است همچنین زاویه 30 درجه نیز بر این اساس می باشد.

چرا و چه هنگامی سطح روانکار باید اندازه باشد که برای روانکاری نیاز به Oil ring باشد؟ تجربیات تحت بار درون سایت نشان داده است در سرعت های 3000 rpm و 3600rpm و با یاتاقان هایی با قطر داخلی 55mm و بالاتر در صورتی اجازه داده شود که سطح روانکار به مرکز پایین ترین ساچمه برسد امکان افزایش بیش ازحد دمای روانکار وجود دارد. بنابراین سطح روانکار در پمپ هایی که سرعت کاری آنها 3000 rpm و 3600rpm است معمولا پایین تر از سطح پایین ترین ساچمه یاتاقان تنظیم می گردد.

در این موارد از وسایل مکانیکی برای تغذیه، بالاآوردن، اسپری، پاشیدن در کل رساندن روانکار به یاتاقان استفاده می گردد. در سرعت های پایین عملکرد Oil-ring یا Flinger disc محدود به مخلوط کردن روغن می باشد ولیکن در سرعت های بالاتر وظیفه مهم تری را می بایست انجام دهند. در سرعت های 3000 rpm و 3600rpm ، وظیفه Oil-ring یا Flinger disc پخش کردن قطرات روانکار را در هوا و یا رساندن آن به روش های دیگر به یاتاقان می باشد.

برعکس Oil-ring، Flinger disc فقط برای تجهیزاتی که یاتاقان آنها غلتشی است استفاده می شود. در سرعت های پایین و متوسط جایی که سطح روانکار تا مرکز پایین ترین ساچمه می رسد و تنها هدف استفاده از Oil-ring یا Flinger disc مخلوط کردن روانکار می باشد، عملکرد Flinger disc و Oil ring یکسان می باشد. ولی از آنجایی که برای Flinger disc هندسه های مختلفی علاوه بر نوع در شکل 4 نشان داده شده است وجود دارد، آنها نسبت به Oil-ring بیشتر ترجیح داده می شوند.

سازندگان و بهره بردارانی که بر روی قابلیت اطمینان تمرکز دارند متوجه شده اند که Oil ring در برخی از سرعت های بالاتر و قطر محورهای بزرگتر ناپایدار می شود. بسیاری از بهره برداران Flinger disc را هنگامی که مقدار D.N (قطر محور به اینچ ضرب در سرعت دورانی پمپ برحسب rpm) از 8000 و یا حتی 6000 بالاتر است، ترجیح می دهند. این موضوع بخاطر این می باشد که Oil ring به انحرافات کوچک در افقی بودن محور، خروج از محور حلقه، مقدار استغراق در روانکار و لزجت روغن حساس هستند. در سرعت های بالا جایی که سطح روانکار روانکار نبایست اجازه یابد که به پایین ترین نقطه محیطی ساچمه برسد، Flinger disc ( یا Oil ring) می بایست روانکار را برداشته و به یاتاقان برساند.

به هرحال هیچ دلیل منطقی برای بالاتر بودن سطح روانکار از مرکز پایین ترین ساچمه وجود ندارد. سطح بالاتر از آنچه که مورد نیاز است موجب افزایش اصطکاک روغن با ساچمه ها شده و در نتیجه دمای روغن افزایش می یابد.

استراتژی های موفق تحلیل خرابی های در تجهیزات

استراتژی های موفق تحلیل خرابی های در تجهیزات

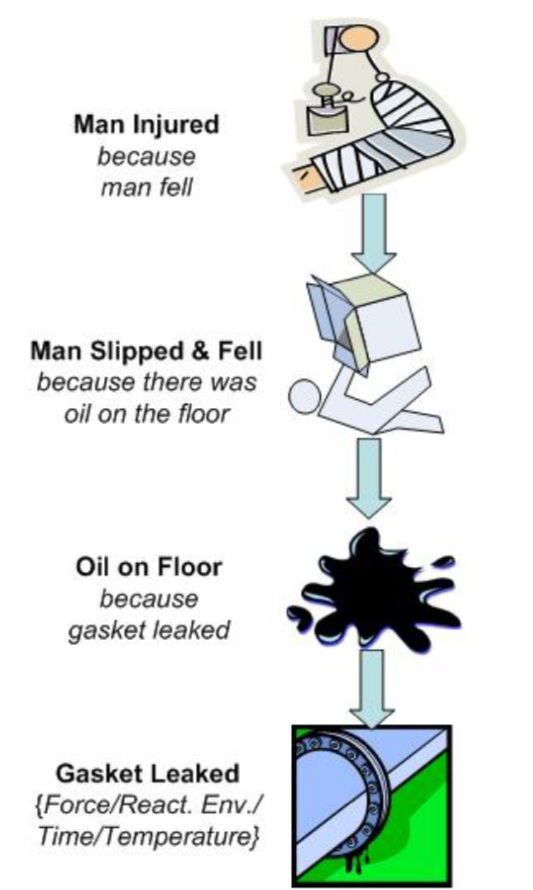

زمانی بود که افراد خرابی ها را با حدث دلیل آنها و انجام روشی متفاوت برای انجام کار تحلیل می کردند. نتیجه تکرار خرابی و رفتن مداوم تجهیز به کارگاه تعمیرات بود. امروزه دیگر ما توانایی پرداخت هزینه انجام کارها را بر اساس حدث و گمان نداریم. نیاز ما رویکردی ساختار یافته و قابل تکرار می باشد. رویکرد جامع به تحلیل خرابی ها با تعریف انحرافات ویا توضیح مشکلات آغاز می شود. سپس این روش مشاهده و تعریف دقیق حالت های خرابی را تشویق و یا حتی اجبار می کند. در این روش استفاده از جداول موجود و یا چک لیست تهیه شده توسط خود شما و یا جداول عیب یابی استفاده می شود. این رویکرد یکپارچه منجر به به شناخت عامل خرابی می شود. بر این اساس چهار عامل ممکن برای ایجاد خرابی فقط وجود دارد:

1- نیرو

2- محیط واکنشی (Reactive enviroment)

3- زمان

4- دما

این بدین معنی است که قطعات به دلیل یکی از چهار عامل فوق و یا ترکیبی از آنها دچار خرابی می شوند. به علاوه همه خرابی ماشین ها بدون هیچ استثنایی می تواند در یک یا چندتا از هفت دسته علت خرابی زیر قرار گیرند:

1- طراحی اشتباه

2- عیوب مواد

3- خطاهای ساخت و/یا فرآیند

4- عیوب مونتاژ و نصب

5- سرویس های خارج از طراحی و یا شرایط کاری نا مطلوب

6- کمبود های تعمیرات شامل رویه ها و غفلت ها

7- عملکرد نا مناسب

هر خرابی و در واقع هر مشکل ناشی از یک اتفاق معمولی است. به عبارت دیگر برای هر اثری یک دلیل وجود دارد. همانگونه که در شکل نشان داده شده است.

برای بررسی دلیل خرابی قطعه (در اینجا واشر) از بررسی چهار عامل اصلی خرابی استفاده می کنیم:

نیرو: زیاد از حد است- چرا؟ چگونه اعمال می شود؟ کافی نیست- چرا؟ چه چیزی نادیده گرفته شده است؟

محیط واکنشی (Reactive environment): ماده، ضخامت، قطر اشتباه؟

زمان: واشر مشابه برای سالها در جای خود مانده است؟ چرا؟

دما: بسیار زیاد است؟ بسیار کم است؟

این رویه برای ماشین آلات نیز مشابه می باشد، مثال بعدی ما. مجداد توجه می کنیم که برای هر علتی عاملی وجود دارد. برای هر خرابی دلیلی وجود دارد. اول مشاهده می کنیم و مشخص می کنیم:

- ماشین خراب است زیرا شفت آن بریده است

- شفت بریده است. سطح ساییده شده بر روی شفت مشاهده می شود.

- ساییده شدن سطح شفت به دلیل لقی هاب کوپلینگ می باشد.

- لقی هاب کوپلینگ- هابی می باشد که با تداخل فشاری بر روی شفت نصب شده است.

-

در مرحله بعدی ما هفت دسته ممکن علت را بررسی می کنیم:

1- اشتباه در طراحی وجود داشته است ؟ غیر محتمل است، زیرا کوپلینگ های دیگر که دارای این طراحی هستند خوب عمل می کنند.

2- عیوب ماده وجود داشته است ؟ نه، زیرا نتیجه آزمون های متالورژی خوب هستند

3- اشتباه ساخت وجود داشته است ؟ سختی سطح درست است، از نظر ابعادی صحت موارد با آنچه باید باشد چک شده و مطابق ابعاد گزارش شده در سه سال پیش می باشد.

4- عیوب نصب و مونتاژ وجود داشته است ؟ داده ای وجود ندارد.

5- عملکرد خارج از طراحی یا سرویس کاری نا مناسب اتفاق افتاده است؟ نه

6- نقص در تعمیر و نگهداری وجود داشته است؟ نه، زیرا هاب کوپلینگ به تعمیر نگهداری نیازی ندارد.

7- عملکرد نا مناسب داشته است؟ خیر، کارکرد بر اساس استاندار بوده است.

گام بعدی برگشتن به مواردی است که نیاز به بازرسی بیشتری دارند، یا ما در آنجا داده نداریم. این ها جاهایی هستند که نیاز به بررسی و گردآوری داده ها می باشد:

الف) چک لیست اشتباهات ممکن در مونتاژ: در این جا کاربرد ندارد

ب) چک لیست اشتباهات ممکن در نصب:

o نیرو: می تواند موجب باز شدن بیش از حد هاب شده باشند.

می تواند محور به حد کافی با کوپلینگ در گیر نباشد.

o محیط واکنشی : یافته نشده است

o زمان: مدت زمان کاری بیش از حد نبوده است.

o دما: دمای بالا موجب انبساط هاب کوپلینگ می شود و دمای پایین موجب انقباض هاب کوپلینگ شده و موجب می شود محور به اندازه لازم وارد هاب نشود.

در هردوی این مثال ها تحلیل گر تشخیص می دهد در کدام یک از طبقه بندی های علت های خرابی انحراف از حالت معمول وجود دارد، کدام مورد نیاز به تصحیح دارد و چگونه این تصحیح می بایست صورت پذیر تا از تکرار خرابی جلوگیری کند.

تحلیل تغییرات می تواند تکمیل کننده باشد و یک رویکرد جامع را شکل دهد. این روش تحلیل خرابی به دنبال مشخص کردن تفاوت در اقلام معیوب و اقلامی که آسیب ندیده اند می باشد. تحلیلگر در خصوص زمان، جا و دلیل تغییرات جستجو می کند. او تعدادی از گام های فعالیت های رفع مشکل را مطرح می کند و در نهایت بهترین گام هایی را که هدف تعریف شده را برآورده می سازند برای اجرا انتخاب می کند. این اهداف ممکن است شامل کمترین هزین طول عمر، بالاترین ایمنی، بالاترین کیفیت، برآوردن کردن استاندارهای مشخص صنعتی، زمانبدی و غیره باشد.

منبع:

Successful Failure Analysis Strategies, Heinz Bloch, P.E., Reliability / Rotating Equipment Consultant

تکنولوژی های پیشرفته نوظهور برای برآورد قابلیت اطمینان طراحی پره های توربین های بخار صنعتی

Emerging advanced technologies to Assess reliability of industrial steam turbine blade design

تکنولوژی های پیشرفته نوظهور برای برآورد قابلیت اطمینان طراحی پره های توربین های بخار صنعتی

در فرآیندهای صنعتی گاهی نیاز است تا طراحی های جدیدی برای تجهیزات صنعتی انجام پذیرد. در بعضی موارد معیارهایی که در گذشته برای طراحی مطمین تجهیزات استفاده می شده اند ممکن است دیگر کاربرد نداشته باشند. در این مقاله تکنولوژی هایی که امروزه برای برآورد قابلیت اطمینان پره های توربین های بخار استفاده می گردد بررسی شده اند.

Download link:

![]() Emerging advanced technologies to Assess reliability of industrial steam turbine blade design

Emerging advanced technologies to Assess reliability of industrial steam turbine blade design

حجم: 1.01 مگابایت

Breaking The Cycle Of Pump Repairs

Breaking The Cycle Of Pump Repairs

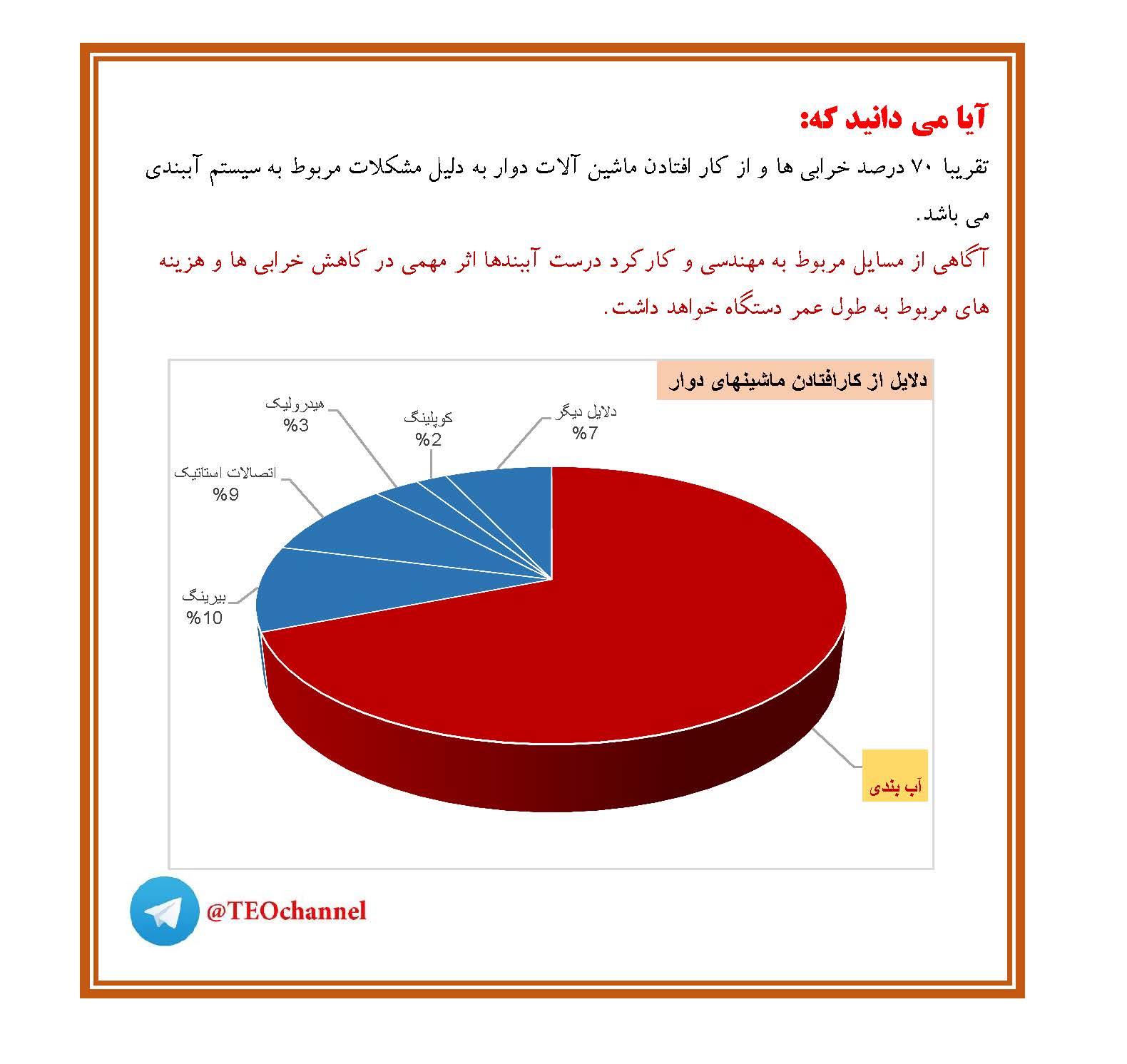

دستیابی به کمترین هزینه چرخه عمر و بهینه سازی زمان مابین تعمیرات هدف غیرقابل بحث بهره برداران آینده نگر می باشد. برای رسیدن به این اهداف نتنهی بر روی طراحی هیدرولیکی پمپ می بایست تمرکز شود بلکه قابلیت اطمینان بخش های مکانیکی و انتقال دهنده توان در پمپ نیز می بایست افزایش یابد.

در این مقاله به تجربیات و توضیحات افراد حرفه ای در این خصوص پرداخته می شود. این مقاله به توضیح مواری می پردازد که شناخته نشده اند ویا عمومی نگردیده اند.

Download link:

![]() Breaking The Cycle Of Pump Repairs

Breaking The Cycle Of Pump Repairs

حجم: 831 کیلوبایت

Reliability Improvement of End Suction Pump

Reliability Improvement of End Suction Pump in Severe Service through Engineered Component Upgrade

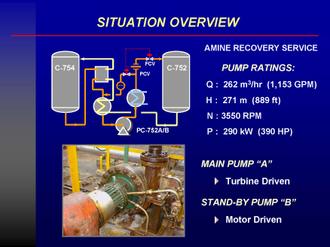

در این ارایه به بررسی نحوه به روز رسانی و افزایش قابلیت اطمینان یک پمپ آمین از نوع OH2 پرداخته می شود.

Download link:

![]() Reliability Improvement of End Suction Pump in Severe Service through Engineered Component Upgrade

Reliability Improvement of End Suction Pump in Severe Service through Engineered Component Upgrade

حجم: 2.54 مگابایت

مفاهیم اولیه قابلیت اطمینان –بخش دوم

مفاهیم اولیه قابلیت اطمینان –بخش دوم

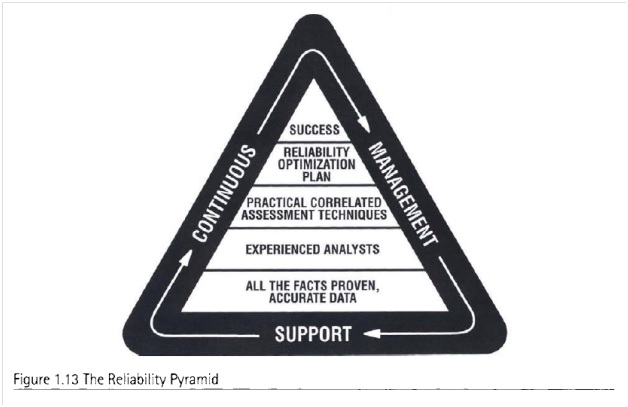

بهینه سازی قابلیت اطمینان

ایجاد یک برنامه با پایه ای قوی، کلید اصلی بهبود قابلیت اطمینان می باشد. در شکل زیر هرم قابلیت اطمینان نشان داده شده است.

موفقیت یا شکست برنامه بهبود قابلیت اطمینان، با به دست آوردن و حفظ پشتیبانی مدیریت مجموعه ارتباط مستقیم دارد. در زیر راهکارهای رسیدن بدین منظور آورده شده است:

به دست آوردن و حفظ پشتیبانی مدیریت از طریق:

1- اثر مشکلات بر روی سود دهی تاسیسات به طور شفاف و واضح بیان شود (هزینه های غیر قابل استفاده شدن)

2- بیان خلاصه ای از موارد زیر آماده گردد:

- مشکل

- اثر آن بر تاسیسات

- برنامه بهبود قابلیت اطمینان

3- اعتماد داشته باشید

4- حرفه ای باشید

5- خودکار باشید (انتظار نداشته باشید تا مدیریت کار شما را انجام دهد)

6- در زمان های مشخض اطلاعات را به روز رسانی کنید

داده های ورودی

بعد از دریافت پشتیبانی مدیریت، داده های ورودی پایه برنامه را شکل می دهند. در زیر خطوط اصلی در خصوص داده های ورودی ارایه شده است.

داده های ورودی قابلیت اطمینان

· می بایست شامل تمامی وقایع باشند (تحلیل های عملکرد، قابلیت اطمینان، تعمیرات و خرابی ها و غیره)

o شرایط محیطی ماشین آلات را در نظر بگیرد.

o تمامی سیستم را لحاظ کند

· فقط از داده های اثبات شده استفاده شود (حدث نزنید!)

· دقت مهمترین مورد است – دقت داده ها تایید شود

بخش مهمی از تعیین قابلیت اطمینان یک تجهیز خاص را محیط و شرایط اطراف تجهیز تشکیل می دهد.

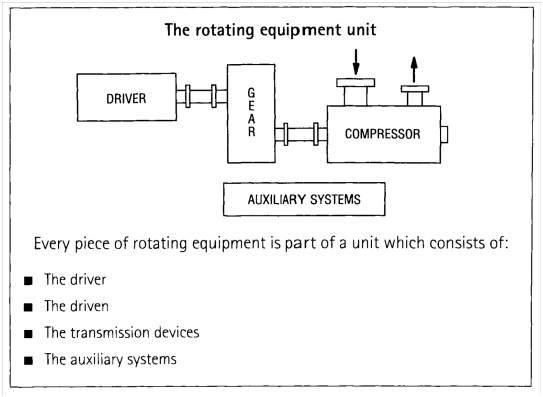

محیط تجهیز دوار:

· تغییر شرایط فرآیندی

· تغییرات لوله کشی و فونداسیون

· واحد تجهیز (تجهیز، محرک، سیستم انتقال قدرت و تجهیزات جانبی)

· شرایط جوی و محیطی

در بالا مشاهده می شود که محیط یک تجهیز دوار، واحد فرآیندی است که این تجهیز در آن نصب شده است، در صورتی که این موارد در نظر گرفته نشوند، دقت نتایج به دست آمده در مراحل برآورد به شدت کاهش می یابد.

تجربه نشان داده است اغلب خرابی هایی که در تعمیرات پیشگیرانه و عیب یابی ها رخ می دهد به دلیل این است که تمامی سیستمی که قطعه در آن کار می کند، در نظر گرفته نشده است. تعریف سیستم و تمامی اجزاء آن در اینجا گام بسیار مهمی در تحلیل موفقیت آمیز مساله می باشد.

مفهوم سیستم

· به سیستم فکر کنید

· هر جزء بخشی از سیستم است

· به منظور مشخص کردن دلایل ریشه ای، می بایست به سیستم توجه داشته باشید نه فقط خود قطعه

تجربه را به حساب آورید!

داشتن تحلیلگرانی که بتوانند دلایل ریشه ای قابلیت اطمینان پایین را تشخیص دهند، گام بعدی در ایجاد یک برنامه قوی می باشد. در زیر پیشنهاداتی برای ایجاد و توسعه یک گروه عملیاتی و قوی تحلیلگر ارایه شده است.

راهبرد گسترش تحلیلگران

· افراد باتجربه در زمینه تجهیزات دوار را انتخاب کنید.

· ترکیب ایده پردازان، طراحان و کسانی که تجربه عملی در سایت ها دارند، می تواند بهترین ترکیب باشد.

· آموزش های خاصی را در سایت ارایه دهید

· نتایج را بسنجید

· فرصت ایجاد ارتباط با دیگر متخصصان در داخل و خارج از شرکت را فراهم آورید

o گروه های بهره برداران

o کنفرانس های صنعتی

o کنفرانس های منطقه ای

· تحلیلگران را در همه فازهای پروژه های جدید دخیل نمایید

از تکنیک های عملی و مرتبط ارزیابی هرجا که ممکن است استفاده کنید

امروزه، تعداد زیادی روش های آماری برای تحلیلگران موجود است تا بتوانند دلایل خرابی ها را یافته و طول عمر قطعات و تجهیزات را پیش بینی کنند. کامپیوتر های شخصی استفاده از این روش ها را سریع و آسان می کند.

ولیکن باید به این امرتوجه داشت که تمامی این این ابزار های آماری بخشی از فرآیند کار می باشند. هرجا که ممکن است، داده های واقعی با توجه به نرخ خرابی ها می بایست استفاده شده و همبستگی روش های آماری می بایست تعریف گردند. همیشه این موضوع را می بایست به خاطر داشت که اغلب روش های آماری با توجه به صنعتی که در آن استفاده می شوند ایجاد شده و رشد می کنند. ولی در هر حال تجهیزات دوار بدون در نظر گرفتن نوع آنها همیشه با توجه به محیط عملکرد انتخاب می شوند. برای همین هر تجهیز دوار مشخصه خود را دارا می باشد. در نتیجه مراقبت لازم می بایست در خصوص استفاده از روش های آماری به منظور برآورد قابلیت اطمینان لحاظ گردد.

روش های آماری و تجهیزات دوار

ازآانجایی که هر واحد تجهیز دوار بدون توجه به ابعاد آن معرف یک سیستم ویژه می باشد، مراقبت لازم می بایست هنگام ارزیابی نتایج به دست آمده از روش های آماری انجام پذیرد.

Reference:

Forsthoffer's Rotating Equipment Handbooks Vol 5: Reliability Optimization through Component Condition and Root Cause Analysis

مفاهیم اولیه قابلیت اطمینان -بخش اول

مفاهیم اولیه قابلیت اطمینان -بخش اول

قابلیت اطمینان(Reliability)

بهبود قابلیت اطمینان اثر مهمی بر روی درآمد و سود دهی تاسیسات و کارخانه ها دارد. به منظور حداکثر سازی سود ماشین آلات می بایست حداکثر قابلیت اطمینان، حداکثر تولید و همچنین حداقل هزینه عمل کرد (حداکثر راندمان) را داشته باشند. به منظور دست یابی به این هدف بهره بردار می بایست نه فقط بعد از نصب تجهیزات در سایت بلکه در مراحل تعیین مشخصات تجهیز و طراحی آن نقش عمده ای را ایفا کند. تعمیر و نگهداری موثر در سایت، از زمان تعیین مشخصات پروژه آغاز می گردد. مشخصات ناکافی در خصوص ابزار دقیق و محل قرار گیری ابزارهای اندازه گیری می تواند برروی قابلیت اطمینان اثر بگذارد.

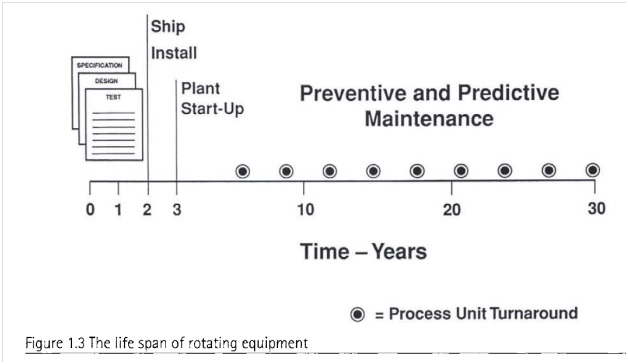

درک این موضوع مهم می باشد که طول عمر تجهیزات دوار بسیار بیشتر از زمانی است که برای تعیین مشخصات، طراحی و نصب آنها صرف می شود. این موضوع در شکل زیر نمایش داده شده است.

معمولا مدت زمان مورد نیاز برای انجام فرآیند های تعیین مشخصات، طراحی و نصب حدود 10درصد طول کل عمر تجهیز می باشد. عدم تعیین درست مشخصات تجهیز، طراحی و نصب نامناسب می تواند اثر بسزایی بر روی نیازمندی های تعمیر و نگهداری، هزینه تعمیرات و قابل دسترس بودن یک تجهیز داشته باشد. غربال کردن مناسب طراحی تجهیزات ( جلسات فنی قبل از برگزاری مناقصه و غیره) قبل از انتخاب تامین کننده تجهیز، ایجاد کنند پایه اصلی ساختاری است که قابلیت اطمینان بر آن بنا می شود. بدین نحو اعمال مشخصات فنی لازم برای حمل، سازه ها، نصب و راه اندازی می تواند قابلیت اطمینان را بهینه کرده و آن را به معنای درستی با توجه به طول عمر تجهیز از نظر هزینه به صرفه نماید.

تعاریف و واژگان مربوط به قابلیت اطمینان

واژگان قابلیت اطمینان

- قابلیت اطمینان (Reliability)

- قابلیت استفاده (Availability)

- قابلیت تعمیر (Maintainability)

- هزینه در دسترس نبودن (Cost of unavailability)

قابلیت اطمینان (Reliability)

قابلیت اطمینان توانایی یک واحد تجهیزات (Equipment unit) در انجام وظیفه ای که برای آن تعریف شده است می باشد، بدون آنکه در زمان مشخص شده دچار خرابی و توقف ناخواسته و برنامه ریزی نشده گردد.

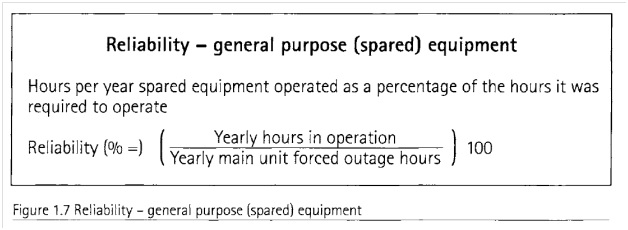

تعریف فابلیت اطمینان برای تجهیزات حساس (که همیشه می بایست در حال کار باشند و تجهیزی هم به عنوان یدکی آنها در نظر گرفته شده است) بر اساس فرمول زیر تعریف می شود:

قابلیت اطمینان معمولا برای تجهیزاتی که در مصارف عمومی به کار می روند و تجهیزی یدکی برای آنها در نظر گرفته شده است، محاسبه نمی گردد. در این موارد تجهیز یدکی می بایست در صورت خرابی تجهیز اصلی استفاده گردد. در مواردی که این واحد های غیر قابل اطمینان باشند، قابلیت اطمینان آنها بر اساس فرمول زیر محاسبه می گردد:

می بایست در نظر گرفته شود که در محاسبه قابلیت اطمینان زمان هایی که بخاطر انجام تعمیرات پیشگیرانه ویا بر اساس برنامه ریزی های تعمیرات، تجهیز از سرویس خارج می شود لحاظ نمی گردند.

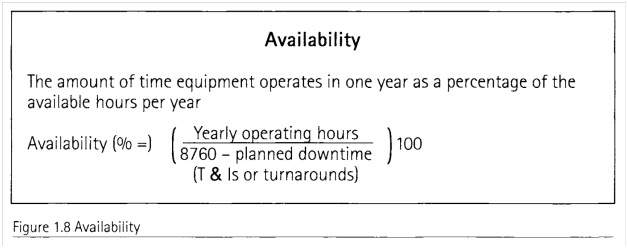

قابلیت استفاده(Avialability)

در قابلیت استفاده زمان های توقف ناشی از تعمیرات پیشگیرانه و پیش بینی شده نیز در نظر گرفته می شود.

زمان متوسط مابین خرابی (Mean Time Between Failure or MTBF) یک معیار برای اندازه گیری قابلیت اطمینان و قابلیت استفاده می باشد.

قابلیت تعمیرات

به توانایی انجام تمامی فعالیت های لازم برای تعمیرات تجهیز در حداقل زمانی که واحد تجهیز دوار لازم است به منظور تعمیرات خاموش شود، قابلیت تعمیرات گفته می شود.

یکی از پارامترهایی که برای اندازه گیری قابلیت تعمیرات می توان استفاده کرد زمان متوسط تعمیر تجهیز (Mean time to repair - MTTR) می باشد. نحوه محاسبه آن در زیر آمده است. هرچه مقدار MTTR کمتر باشد قابلیت تعمیرات بالاتر می رود.

هزینه های ناشی از قابل استفاده نبودن تجهیزات (Cost of unavailability)

تمامی واژه هایی قبلا در مورد آنها بحث گردید، قابلیت اطمینان، قابلیت استفاده و قابلیت تعمیرات به طور مستقیم بر روی درآمد محصول (Product revenue) اثر گذارند. درآمد محصول، عددی است که از تولید یک روز حاصل شده بر اساس واحد پول محلی بیان می شود. این مقدار می تواند با توجه به اندازه تاسیسات و نوع محصول دارای محدوده گسترده ای باشد.

در صورتی که یکی از تجهیزات حساس به دلیل خرابی از سرویس خارج شود و یا بخاطر قابلیت تعمیر ضعیف تعمیرات آن بیش از حد طول بکشد مقدار درآمد محصول به ازای هر روزی که خط تولید به دلیل خرابی تجهیز اصلی آن خوابیده است از دست می رود.

بنابراین مجموع هزینه قابل استفاده نبودن تجهیز حاصل جمع هزینه های زیر می باشد:

هزینه سالیانه قابل استفاده نبودت تجهیز دوار حساس

- درآمد از دست رفته روزانه محصول × تعداد روزهایی که تجهیز خوابیده بوده است

- هزینه های تعمیرات

- هزینه تعویض قطعات

- هزینه نیروی کار

- زمان های گردش کاری غیر ضروری

هزینه غیرقابل استفاده بودن تجهیزات می تواند به عنوان ابزاری قوی برای آماده سازی برنامه های بهبود قابلیت اطمینان استفاده گردد.

Reference:

Forsthoffer's Rotating Equipment Handbooks Vol 5: Reliability

Optimization through Component Condition and Root Cause Analysis

Section 9: Preparing a site reliability optimization plan

Forsthoffer's Rotating Equipment Handbooks Vol 5: Reliability Optimization through Component Condition and Root Cause Analysis – Section 5

Section 9: Preparing a site reliability optimization plan

همانگونه که در مطلب هزینه چرخه عمر پمپ و مبحث آشنایی با استاندارد API610 نیز ذکر شده بود یکی از با اهمیت ترین مباحث در خصوص تجهیزات دوار، اطمینان پذیری آنها در فرآیندها می باشد.

باید توجه داشت که بحث قابلیت اطمینان تجهیزات از ابتدای مراحل طراحی تاسیسات و خرید تجهیزات شروع می شود که این موضوع می بایست از ابتدا در تهیه مشخصات خرید دستگاه لحاظ گردد.

با توجه به اهمیت موضوع فوق در صنایع به خصوص صنایع نفت و گاز پتروشیمی از امروز هر هفته یک بخش از کتاب فوق که از انتشارات Elsevier Science & Technology Books می باشد برای علاقه مندان به اشتراک گذاشته می شود.

Section 9: Preparing a site reliability optimization plan, Pages 271-347

Download link:

![]() Section 9: Preparing a site reliability optimization plan, Pages 271-347

Section 9: Preparing a site reliability optimization plan, Pages 271-347

حجم: 4.38 مگابایت